Анализ риска потенциальных аварий на опасных производственных объектах промышленных предприятий. Анализ опасностей, оценка риска аварий на опасных производственных объектах и рекомендации по выбору методов анализа риска

Введение

Предприятия нефтепереработки

Экологические аспекты на нефтеперерабатывающем заводе

Методы прогнозирования аварийных ситуаций

Заключение

Список литературы

Введение

Современное предприятие нефтепереработки и нефтехимии представляет собой сложный комплекс, состоящий из технологических установок, предназначенных для выполнения конкретных технологических операций. На них перерабатывается углеводородное сырье различных видов и производится большое количество товарных нефтепродуктов. В качестве сырья, продуктов и полуфабрикатов установок нефтепереработки выступают смеси углеводородов, которые обладают взрывопожароопасными свойствами. Взрывоопасность установок нефтепереработки определяется не только физико-химическими свойствами углеводородов и их смесей, но также параметрами технологического процесса.

В последние годы отмечен рост аварийности в нефтехимической и нефтеперерабатывающей промышленности. Основной проблемой обеспечения промышленной безопасности объектов газопереработки является недостаточные темпы обновления оборудования с истекшим сроком эксплуатации и морального старения.

Среди основных проблем обеспечения требуемого уровня промышленной безопасности на опасных производственных объектах нефтегазового комплекса можно выделить следующие: крайне низкий уровень защищенности объектов нефтегазового комплекса от аварий с тяжелыми последствиями. Недостаточное внимание первых руководителей к вопросам интеграции управления промышленной безопасности в общую систему управления компаний является основным препятствием, не позволяющим принять эффективные меры по снижению аварийности и производственного травматизма; систематические нарушения компаниями требований по безопасному недропользованию на нефтяных месторождениях.

Существование данной проблемы во многом предопределено недостатками законодательства Российской Федерации о недропользовании; неудовлетворительное состояние геологоразведочных скважин на нефть и газ, пробуренных за счет государственных средств организациями Мингео СССР и Мингео РФ при проведении поисково- разведочного бурения на нефть и газ. Поэтому цель исследования: охарактеризовать аварии на предприятии нефтепереработки и их последствия.

1. Предприятия нефтепереработки

Предприятия нефтепереработки и нефтехимии относятся к категории наиболее опасных производственных объектов. Аварии на таких предприятиях способны нанести ущерб не только нефтяной компании, но и превратить регион в зону экономического бедствия.

Ключевая роль в обеспечении безопасности нефтеперерабатывающих предприятий отводится системам противоаварийной защиты (ПАЗ), позволяющим проводить постоянный мониторинг наиболее важных зон объекта, а в критических ситуациях выполнять необходимые действия для предотвращения серьезных последствий.

Согласно требованиям , в целях обеспечения готовности к действиям по локализации и ликвидации последствий аварии организация, эксплуатирующая опасный производственный объект, обязана планировать и осуществлять мероприятия по локализации и ликвидации последствий аварий на опасном производственном объекте. Особенно актуально это требование для таких опасных производственных объектов, как предприятия нефтепереработки и нефтехимии.

Предприятия нефтепереработки и нефтехимии, в технологических процессах которых обращается большое количество опасных веществ, не могут быть полностью защищены от возникновения чрезвычайных ситуаций, связанных с выбросами токсических веществ, взрывами или сгоранием паровых облаков. В целях минимизации возможного ущерба на предприятии должен быть разработан план локализации и ликвидации аварийных ситуаций (ПЛАС). Общие требования к составу и содержанию ПЛАС приведены в .

ПЛАС основывается:

1.на прогнозировании и постадийном анализе сценариев развития аварийных ситуаций;

2.на оценке достаточности принятых или планируемых мер, препятствующих возникновению и развитию аварийных ситуаций;

.на анализе действий производственного персонала и аварийно-спасательных служб (формирований) по локализации и ликвидации аварийных ситуаций на соответствующих стадиях их развития.

Основную трудность при разработке алгоритма действий персонала и аварийно-спасательных служб (формирований) вызывает выявление наиболее опасных аварий, поскольку действия персонала при локализации и ликвидации этих аварий должны быть отработаны с максимально возможной четкостью. Выявление наиболее опасных аварий представляет собой сложную задачу ввиду значительного количества оборудования, находящегося на предприятиях нефтепереработки и нефтехимии (десятки тысяч аппаратов), а также большого числа опасных веществ (сотни наименований). Решить эту задачу призван аппарат количественной оценки риска аварий. Последовательность действий при проведении количественной оценки риска аварий предприятия можно представить следующим образом: 1.Анализ аварий, имевших место на предприятии, а также на аналогичных объектах.

2.Определение возможных причин и факторов, способствующих возникновению и развитию аварий.

.Определение типовых сценариев возможных аварий.

.Определение вероятностей (частот) возникновения аварий.

.Оценка количества опасных веществ, участвующих в аварии.

.Расчет вероятных зон действия поражающих факторов.

.Оценка возможного числа пострадавших.

.Оценка величины возможного ущерба физическим и юридическим лицам.

.Оценка возможного ущерба для окружающей среды.

.Оценка риска аварий.

.Определение наиболее значимых факторов, влияющих на показатели риска.

.Определение наиболее опасных аварий.

.Оценка уровня опасности предприятия.

.Разработка предложений по реализации мер, направленных на уменьшение риска аварий.

Учет полученных результатов при разработке алгоритма действий персонала в аварийной ситуации позволяет уделить основное внимание наиболее опасным авариям на ранних стадиях их развития, когда правильные и своевременные действия персонала могут локализовать аварию и не дать ей развиться до катастрофического масштаба.

Экологические аспекты на нефтеперерабатывающем заводе

Минимальное воздействие нефтеперерабатывающего производства на окружающую среду возможно при тщательном соблюдении технологий производства. Современные разработки позволяют рационально использовать природные ресурсы и предотвращать и оперативно ликвидировать возникающие загрязнения. Многие аварии происходят из-за того, что на НПЗ используются устаревшие технические решения, поэтому важным методом превентивной защиты является постоянный контроль над состоянием оборудования и использование новых технологий. Другая частая причина - человеческий фактор, поэтому обучение сотрудников и соблюдение техники безопасности становятся первоочередными мерами по охране окружающей среды. Для того чтобы следить за состоянием окружающей среды, на заводах создают системы экологического мониторинга, оборудуя лаборатории современными приборами. Это позволяет всегда «держать руку на пульсе» и оперативно принимать необходимые решения по снижению выбросов и ликвидации вредных последствий. Для оперативного устранения последствий аварий на НПЗ создаются специальные бригады специалистов, которые всегда готовы к локализации и ликвидации разливов нефти <#"justify">. Методы прогнозирования аварийных ситуаций

Ускорение темпов и расширение масштабов производственной деятельности в современных условиях неразрывно связано с все возрастающим использованием энергонасыщенных технологий и опасных веществ. В первую очередь, это относится к опасным производственным объектам нефтегазового комплекса, где наблюдается постоянная интенсификация технологий, связанная с высокими температурами и давлениями, укрупнение единичных мощностей установок и аппаратов, наличие в них больших запасов взрыво- и пожароопасных веществ. Крупнейшие техногенные аварии и катастрофы, связанные с взрывами и пожарами в результате образования пожаро- и взрывоопасного облаков газопаровоздушных смесей произошедшие в США, Европе и России, унесли десятки и сотни человеческих жизней, нанесли значительный и урон окружающей среде. Достаточно назвать аварии : 28 июля 1948 г. в Людвигсхафене (Германия), 4 декабря 1966 г. в Фейзене (Франция), 1 июня 1974 г. в Фликсборо (Великобритания), 19 ноября 1984 г. в пригороде г. Сан-Хуан-Иксуатепек (Мехико), 10 апреля 1999 г. в ОАО «Нижнекамскнефтехим», 23 декабря 1996 г. в Самаре на Куйбышевском НПЗ, 04 января 2002 г. на установке риформинга ЛЧ 35-11/1000 ОАО «Московский НПЗ». При этом ущерб от возможных аварий может быть выше финансовых возможностей предприятия, и носит случайный характер. В этих условиях анализ и оценка опасностей возможных аварий в результате образования пожаро- и взрывоопасной смеси на потенциально опасных производственных объектах техносферы - является одной из ключевых проблем промышленной безопасности. Публикации в данной области весьма обширны и вместе с тем недостаточны для разработки и практической реализации ситуаций опасных производственных объектов, связанных образованием пожаровзрывоопасных облаков газопаровоздушных смесей. Все это требует проведение дополнительных исследований по детальному и полному учету факторов влияющих эволюцию пожаровзрывоопасных облаков газопаровоздушных смесей. При аварийном вскрытии хранилищ, выбросе и интенсивном испарении сжиженных углеводородных топлив (выбросе энергоносителей) с образованием парогазовых облаков возможно: их воспламенение, быстрое сгорание (дефлаграция), а также детонационный взрыв . В данной статье выполняется обзор методов, направленных для расчета последствий аварийных выбросов опасных веществ. Аварии на нефтеперерабатывающих предприятиях развиваются, как правило, по сложному сценарию, включающему разные типы событий чрезвычайных ситуаций, наиболее часто наблюдаются пожары, взрывы, выбросы опасных веществ. В свою очередь, пожары, взрывы и выбросы могут находиться во взаимосвязи между собой и являться причинами возникновения друг друга. Одной из наиболее серьезных опасностей на предприятиях нефтепереработки является образование облака газопаровоздушных смесей. Анализ аварий , происходящих на предприятиях химической и нефтехимической промышленности в нашей стране и за рубежом, показывает, что большая часть их (около 90%), связана с образованием и взрывом парогазовых смесей. Из этого числа около 43% аварий приходится на производственные помещения и открытые установки. Облака газопаровоздушных смесей называется облако образованное углеводородными продуктами (метаном, этиленом, пропаном, парами бензина, циклогексана и др.) с кислородом воздуха. В настоящее время сложились три основных подхода для количественного описания процесса рассеивания выброса газообразных веществ в атмосфере : − гауссовские модели (дисперсионные) рассеивания; − модели рассеивания, базирующие на интегральных законах сохранения либо в облаке в целом, либо в поперечном режиме; − модели, построенные на численном решении системы уравнений сохранения в их оригинальном виде, именуемые моделями или методами численного моделирования. Приведем обзор существующих методов определения последствий аварийных ситуаций связанных с образованием пожаровзрывоопасных облаков газопаровоздушных смесей Стандартные методы определения последствий аварийных ситуаций В настоящее время существует большое количество методик для расчета последствий аварийных выбросов пожаровзрывоопасных веществ. В нашей стране гауссовские методики реализованы, интегральные методы - в ГОСТе, а методы, основанные на решении уравнений в частных производных, в программных продуктах CFD. Основным документом, регламентирующим расчет рассеивания и определение приземных концентраций выбросов промышленных предприятий, является ОНД-86 . Среди отечественных методик расчета последствий аварийных выбросов опасных веществ, отметим ГОСТ 12.3.047-98, РД 03-409-01, ПБ 09-540-03, методику оценки последствий химических аварий (методика ТОКСИ), методику прогнозирования масштабов заражения СДЯВ на химически опасных объектах и транспорте (РД 52.04.253-90) и методику детерминированной оценки степени опасности химических объектов при прогнозировании последствий аварии (Методика СРО РЭА). Эти методики с различной степенью детализации рассматривают такие процессы как: − поступление опасных веществ в окружающую среду (залповое (мгновенное) и продолжительное истечение газа, жидкости или двухфазного потока из отверстий или патрубков, трубопроводов); − распространение опасных веществ в окружающей среде (растекание по поверхности, рассеяние в атмосфере); − фазовые переходы и химическое разложение опасных веществ (кипение, испарение, горение и взрыв); − воздействие поражающих факторов на объекты (токсическое воздействие, воздействие волн давления, удар пламенем, осколки, термическое излучение от пожаров пролива, горящих облаков, огненных шаров). На сегодняшний день задача описания образования и рассеивания облака тяжелого газа в условиях термической и орографической неоднородности является одной из наиболее актуальных задач в промышленной безопасности. Использования методов численного моделирования позволяют учесть рельеф местности и наличие застройки, что не могут учесть гауссовские модели и модели рассеивания. Основанный на процессах массо-, энерго- и теплообмена данный метод позволяет учесть практически все существенные факторы, а потому метод численного моделирования является самым точным, и одновременно самым трудоемким способом для решения задач связанных с моделированием процесса рассеивания газообразных веществ. Программные комплексы моделирования и расчета основных параметров образования пожаровзрывоопасных облаков газопаровоздушных смесей. В течение нескольких последних лет методология анализа взрывов газопаровоздушных смесей быстро развивается, особенно с использованием современных программ CFD (вычислительная газодинамики). Прогнозирование поведения пожаровзрывоопасных газопаровоздушных смесей в атмосфере, является важной задачей на основании которой обеспечивается возможность её предотвращения или снижения последствий её воздействия на окружающею среду и человека. Существует ряд отечественных и зарубежных программных комплексов позволяющие рассмотреть эволюцию облака газопаровоздушных смесей. К российским программным продуктам относятся: программные разработки ВНИИГАЗа (всесторонне аттестованные по результатам соответствующих промышленных экспериментов), GAS DYNAMICS TOOL, FlowVision. Среди зарубежных разработок следует выделить работы: Американской Газовой Ассоциации; Шелл; Бритиш Газ; Ливерморская национальная лаборатория; Газовый технологический Институт; Американское общество инженеров и химиков, и реализованные программные продукты: PHOENICS, StarCD, PHAST, FLACS, ANSYS CFX и др. Интенсивно развивающаяся CFD система нового поколения FlowVision находит широкое применение как в научно-исследовательских работах, посвященных изучению вопросов динамики жидкости и газа. Использование CFD-технологий позволяют получить распределение всех газодинамических параметров во всей счетной области и в каждой отдельно взятой ячейке. Если процесс нестационарный, то при численном моделировании исследователь имеет возможность качественно и количественно проследить эволюцию изучаемого явления. Эти преимущества сделали численное моделирование основным инструментом в исследовании сложных, нелинейных и нестационарных процессов газовой динамики. Отметив преимущества численных экспериментов необходимо отметить и их недостатки : − значительные затраты машинного времени; − трудность или невозможность корректной постановки граничных условий некоторых типов; − несовместимость машинных кодов для различных операционных платформ; − жесткие требования к оперативной памяти, быстродействию и другим характеристикам вычислительной машины; − неустойчивость работы схем в некоторых режимах; − сложность разработки универсальных программ, применимых для изучения различных явлений в рамках единого подхода. Следует отметить тот факт, что при проведении инженерного анализа в силу определенной ограниченности инструментальной базы далеко не всегда удается построить обоснованный сценарий развития сложной аварии и обеспечить достоверный прогноз зон их негативного физического воздействия на окружающие среду. Тем не менее, значение численных методов решения задач в газовой динамике неуклонно возрастает. Появление новой высокопроизводительной компьютерной техники открывает огромные возможности для применения CFD- технологий в решении еще вчера казавшихся неразрешимыми проблем. Несмотря на недостатки численных методов решения, согласно законодательства о техническом регулировании - методические материалы, будут иметь рекомендательный характер, т.е. статус стандарта. Данное положение соответствует документам Госгортехнадзора России по анализу риска и декларированию промышленной безопасности, допускающим применение любых методов при условии их обоснования. Заключение аварийный газопаровоздушный нефтеперерабатывающий Таким образом, в ходе проведенного исследования мы установили, что углеводороды природного происхождения, такие как нефть, продукты ее переработки и газоконденсат и продукты его переработки оказывают отрицательное воздействие на воздух, воду и почву. Именно экологические вопросы ограничивают возможности по размещению НПЗ. Именно этими обстоятельствами обусловлено разрешительная документация по деятельности в этой области. И это логично. Предприятия топливно-энергетического комплекса РФ несмотря на снижение объемов производства, остаются наиболее значимым источником загрязнителей окружающей среды. На их долю приходится около 47,2 % выбросов вредных веществ в атмосферу, 26,8% сброса загрязненных сточных вод, свыше 32% твердых отходов и до 69% объема парниковых газов. Номенклатура продукции, выпускаемой НПЗ с передовой технологией, может включать тысячи различных материалов и веществ, многие из которых чрезвычайно токсичны и ядовиты. Опасность таких заводов для человека и окружающей среды, особенно в случае аварии на них, очевидна. Масштабы последствий аварии огромны.

Список литературы

1.Аварии и катастрофы. Предупреждение и ликвидация последствий. Учебное пособие. Книга 3. /Под редакцией.: В.А. Котляревского и А.В. Забегаева, М.; Изд-во АСВ, 1998 - 416 с.

2.Защита атмосферы от промышленных загрязнений Справочник. Изд.: В 2-х ч. Ч.2 Пер с английского. /Под редакцией Калверта С., Инглунда Г.М. - М.: Металлургия, 1988. - 712 с.

.Зибаров А.В., Могильников Н.В. Применение пакета GAS DYNAMICS TOOL для численного моделирования нестационарных процессов в многокомпонентной системе газов. // Сб. Прикладные задачи газодинамики и механики - Тула, ТулГУ, 1996.

.Козлитин А.М., Яковлев Б.Н. Чрезвычайные ситуации техногенного характера. Прогнозирование и оценка. Детерминированные методы количественной оценки опасностей техносферы: Учебное пособие/Под ред. А.И.Попова.- Саратов: Сарат.гос.ун-т, 2000. - 124 с.

.Маршалл В. Основные опасности химических производств: Пер. с англ.// Под ред. Б. Б. Чайванова, А. Н. Черноплекова.- М.: Мир, 1989. - 672 с.

.Методика расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах промышленных предприятий (ОНД-86). Л.: Гидрометиоиздат, 1987.

.Методика расчета распространения аварийных выбросов основанная на модели рассеивания тяжелого газа //Безопасность труда в промышленности 2004. -№9- С. 38-42.

.Методические указания по проведению анализа риска опасных производственных объектов: РД 03-418-01. - введ.01.10.2001. - М., 2001. - 25

МЕтодические указания по проведению анализа риска опасных производственных объектов

1. Область применения

1.1. Настоящие «Методические указания по проведению анализа риска опасных производственных объектов» (далее – Методические указания) устанавливают методические принципы, термины и понятия анализа риска, общие требования к процедуре и оформлению результатов, а также представляют основные методы анализа опасностей и риска аварий на опасных производственных объектах.

1.2. Методические указания разработаны в соответствии с требованиями и в развитие следующих документов:

Федеральный закон «О газоснабжении в Российской Федерации»» (принят Государственной Думой 12 марта 1999 г.);

РД 03-315-99. Положение о порядке оформления декларации промышленной безопасности и перечне сведений, содержащихся в ней. Утверждено постановлением Госгортехнадзора России от 07.09.99 № 66. Зарегистрировано Минюстом РФ 07.10.99, регистрационный № 1926 (Бюллетень нормативных актов федеральных органов исполнительной власти от 25.10.99 № 43).

1.3. Методические указания предназначены для специалистов организаций, осуществляющих проектирование и эксплуатацию опасных производственных объектов, экспертных и страховых организаций, разработчиков деклараций промышленной безопасности и специалистов в области анализа риска.

2. Основные определения

В целях настоящего документа применяются следующие определения:

2.1. Авария – разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ (ст. 1 Федерального закона «О промышленной безопасности опасных производственных объектов» от 21.07.97).

2.2 Анализ риска аварии – процесс идентификации опасностей и оценки риска аварии на опасном производственном объекте для отдельных лиц или групп людей, имущества или окружающей природной среды.

2.3 Идентификация опасностей аварии – процесс выявления и признания, что опасности аварии на опасном производственном объекте существуют, и определения их характеристик.

2.4 Опасность аварии – угроза, возможность причинения ущерба человеку, имуществу и(или) окружающей среде вследствие аварии на опасном производственном объекте. Опасности аварий на опасных производственных объектах связаны с возможностью разрушения сооружений и (или) технических устройств, взрывом и (или) выбросом опасных веществ с последующим причинением ущерба человеку, имуществу и (или) нанесением вреда окружающей природной среде.

2.5 Опасные вещества – воспламеняющиеся, окисляющие, горючие, взрывчатые, токсичные, высокотоксичные вещества и вещества, представляющие опасность для окружающей природной среды, перечисленные в приложении 1 к Федеральному закону «О промышленной безопасности опасных производственных объектов» от 21.07.97.

2.6 Оценка риска аварии – процесс, используемый для определения вероятности (или частоты) и степени тяжести последствий реализации опасностей аварий для здоровья человека, имущества и/или окружающей природной среды. Оценка риска включает анализ вероятности (или частоты), анализ последствий и их сочетания.

2.7 Приемлемый риск аварии – риск, уровень которого допустим и обоснован исходя из социально-экономических соображений. Риск эксплуатации объекта является приемлемым, если ради выгоды, получаемой от эксплуатации объекта, общество готово пойти на этот риск.

2.8 Риск аварии – мера опасности, характеризующая возможность возникновения аварии на опасном производственном объекте и тяжесть ее последствий. Основными количественными показателями риска аварии являются:

Технический риск – вероятность отказа технических устройств с последствиями определенного уровня (класса) за определенный период функционирования опасного производственного объекта;

Индивидуальный риск – частота поражения отдельного человека в результате воздействия исследуемых факторов опасности аварий;

Потенциальный территориальный риск (или потенциальный риск) – частота реализации поражающих факторов аварии в рассматриваемой точке территории;

Коллективный риск – ожидаемое количество пораженных в результате возможных аварий за определенный период времени;

Социальный риск, или F/N кривая – зависимость частоты возникновения событий F, в которых пострадало на определенном уровне не менее N человек, от этого числа N. Характеризует тяжесть последствий (катастрофичность) реализации опасностей;

Ожидаемый ущерб – математическое ожидание величины ущерба от возможной аварии, за определенный период времени.

2.9. Требования промышленной безопасности – условия, запреты, ограничения и другие обязательные требования, содержащиеся в федеральных законах и иных нормативных правовых актах Российской Федерации, а также в нормативных технических документах, которые принимаются в установленном порядке и соблюдение которых обеспечивает промышленную безопасность (ст. 3 Федерального закона «О промышленной безопасности опасных производственных объектов» от 21.07.97).

2.10. Ущерб от аварии - потери (убытки) в производственной и непроизводственной сфере жизнедеятельности человека, вред окружающей природной среде, нанесенные в результате аварии на опасном производственном объекте и исчисляемые в денежном эквиваленте.

3. Общие положения

3.1. Анализ риска аварий на опасных производственных объектах (далее – анализ риска) является составной частью управления промышленной безопасностью. Анализ риска заключается в систематическом использовании всей доступной информации для идентификации опасностей и оценки риска возможных нежелательных событий.

3.2. Результаты анализа риска используются при декларировании промышленной безопасности опасных производственных объектов, экспертизе промышленной безопасности, обосновании технических решений по обеспечению безопасности, страховании, экономическом анализе безопасности по критериям «стоимость – безопасность – выгода», оценке воздействия хозяйственной деятельности на окружающую природную среду и при других процедурах, связанных с анализом безопасности.

3.3. Настоящие Методические указания являются основой для разработки методических документов (отраслевых методических указаний, рекомендаций, руководств, методик и т.п.) по проведению анализа риска на конкретных опасных производственных объектах.

3.4. Настоящие Методические указания не определяют необходимость, периодичность проведения анализа риска, а также конкретные уровни и критерии приемлемого риска. Конкретные требования к анализу риска, при необходимости, могут уточняться нормативными документами, отражающими специфику опасных производственных объектов.

3.5. Основные задачи анализа риска аварий на опасных производственных объектах заключаются в представлении лицам, принимающим решения:

объективной информации о состоянии промышленной безопасности объекта,

сведений о наиболее опасных, «слабых» местах с точки зрения безопасности,

4. порядок проведения анализа риска

4.1. Основные этапы анализа риска

4.1.1. Процесс проведения анализа риска включает следующие основные этапы:

Планирование и организация работ;

Идентификация опасностей;

4.1.2. Каждый этап анализа риска следует оформлять в соответствии с требованиями п. 6.

4.2. Планирование и организация работ

4.2.1. На этапе планирования работ следует:

Определить анализируемый опасный производственный объект и дать его общее описание;

Описать причины и проблемы, которые вызвали необходимость проведения анализа риска;

Подобрать группу исполнителей для проведения анализа риска;

Определить и описать источники информации об опасном производственном объекте;

Указать ограничения исходных данных, финансовых ресурсов и другие обстоятельства, определяющие глубину, полноту и детальность проводимого анализа риска;

Четко определить цели и задачи проводимого анализа риска;

Обосновать используемые методы анализа риска;

Определить критерии приемлемого риска.

4.2.2. Для обеспечения качества анализа риска следует использовать знание закономерностей возникновения и развития аварий на опасных производственных объектах. Если существуют результаты анализа риска для подобного опасного производственного объекта или аналогичных технических устройств, применяемых на опасном производственном объекте, то их можно применять в качестве исходной информации. Однако при этом следует показать, что объекты и процессы подобны, а имеющиеся отличия не будут вносить значительных изменений в результаты анализа.

4.2.3. Цели и задачи анализа риска могут различаться и конкретизироваться на разных этапах жизненного цикла опасного производственного цикла.

4.2.3.1. На этапе размещения (обоснования инвестиций или проведении предпроектных работ) или проектирования опасного производственного объекта целью анализа риска, как правило, является:

Выявление опасностей и априорная количественная оценка риска с учетом воздействия поражающих факторов аварии на персонал, население, имущество и окружающую природную среду;

Обеспечение учета результатов при анализе приемлемости предложенных решений и выборе оптимальных вариантов размещения опасного производственного объекта, применяемых технических устройств, зданий и сооружений опасного производственного объекта с учетом особенностей окружающей местности, расположения иных объектов и экономической эффективности;

Обеспечение информацией для разработки инструкций, технологического регламента и планов ликвидации (локализации) аварийных ситуаций на опасном производственном объекте;

Оценка альтернативных предложений по размещению опасного производственного объекта или техническим решениям.

4.2.3.2. На этапе ввода в эксплуатацию (вывода из эксплуатации ) опасного производственного объекта целью анализа риска может быть:

Выявление опасностей и оценка последствий аварий, уточнение оценок риска, полученных на предыдущих этапах функционирования опасного производственного объекта;

Проверка соответствия условий эксплуатации требованиям промышленной безопасности,

Разработка и уточнение инструкций по вводу в эксплуатацию (выводу из эксплуатации).

4.2.3.3. На этапе эксплуатации или реконструкции опасного производственного объекта целью анализа риска может быть:

Проверка соответствия условий эксплуатации требованиям промышленной безопасности;

Уточнение информации об основных опасностях и рисках (в том числе при декларировании промышленной безопасности);

Совершенствование инструкций по эксплуатации и техническому обслуживанию, планов ликвидации (локализации) аварийных ситуаций на опасном производственном объекте;

Оценка эффекта изменения в организационных структурах, приемах практической работы и технического обслуживания в отношении совершенствования системы управления промышленной безопасностью.

4.2.4. При выборе методов анализа риска следует учитывать цели, задачи анализа, сложность рассматриваемых объектов, наличие необходимых данных и квалификацию привлекаемых для проведения анализа специалистов. Приоритетными в использовании являются методические материалы, согласованные или утвержденные Госгортехнадзором России или иными федеральными органами исполнительной власти.

4.2.5. На этапе планирования выявляются управленческие решения, которые должны быть приняты, а также требующиеся для этого исходные и выходные данные.

4.2.6. Основным требованием к выбору или определению критерия приемлемого риска является его обоснованность и определенность. При этом критерии приемлемого риска могут задаваться нормативной документацией, определяться на этапе планирования анализа риска и/или в процессе получения результатов анализа. Критерии приемлемого риска следует определять исходя из совокупности условий, включающих определенные требования безопасности и количественные показатели опасности. Условие приемлемости риска может выражаться в виде условий выполнения определенных требований безопасности, в том числе количественных критериев.

Основой для определения критериев приемлемого риска являются:

Нормы и правила промышленной безопасности или иные документы по безопасности в анализируемой области;

Сведения о произошедших авариях, инцидентах и их последствиях;

Опыт практической деятельности;

Социально-экономическая выгода от эксплуатации опасного производственного объекта;

4.3. Идентификация опасностей

4.3.1. Основные задачи этапа идентификации опасностей – выявление и четкое описание всех источников опасностей и путей (сценариев) их реализации. Это ответственный этап анализа, так как не выявленные на этом этапе опасности не подвергаются дальнейшему рассмотрению и исчезают из поля зрения.

4.3.2. При идентификации следует определить, какие элементы, технические устройства, технологические блоки или процессы в технологической системе требуют более серьезного анализа и какие представляют меньший интерес с точки зрения безопасности.

4.3.3. Результатом идентификации опасностей являются:

Перечень нежелательных событий,

Описание источников опасности, факторов риска, условий возникновения и развития нежелательных событий (например, сценариев возможных аварий);

Предварительные оценки опасности и риска 1 .

4.3.4. Идентификация опасностей завершается также выбором дальнейшего направления деятельности. В качестве вариантов дальнейших действий может быть:

Решение прекратить дальнейший анализ ввиду незначительности опасностей или достаточности полученных предварительных оценок 2 ;

Решение о проведении более детального анализа опасностей и оценки риска;

1 Например, при идентификации опасности, при необходимости, могут быть представлены показатели опасности применяемых веществ, оценки последствий для отдельных сценариев аварий и т.п.

2 В этом случае под идентификацией опасностей подразумевается анализ или оценка опасностей

4.4. Оценка риска

4.4.1. Основные задачи этапа оценки риска связаны с:

1) определением частот возникновения инициирующих и всех нежелательных событий;

2) оценкой последствий возникновения нежелательных событий;

3) обобщением оценок риска.

4.4.2. Для определения частоты нежелательных событий рекомендуется использовать:

Статистические данные по аварийности и надежности технологической системы, соответствующие специфике опасного производственного объекта или виду деятельности;

Логические методы анализа «деревьев событий», «деревьев отказов», имитационные модели возникновения аварий в человеко-машинной системе;

Экспертные оценки путем учета мнения специалистов в данной области.

4.4.2. Оценка последствий включает анализ возможных воздействий на людей, имущество и/или окружающую природную среду. Для оценки последствий необходимо оценить физические эффекты нежелательных событий (отказы, разрушение технических устройств, зданий, сооружений, пожары, взрывы, выбросы токсичных веществ и т.д.), уточнить объекты, которые могут быть подвергнуты опасности. При анализе последствий аварий необходимо использовать модели аварийных процессов и критерии поражения, разрушения изучаемых объектов воздействия, учитывать ограничения применяемых моделей. Следует также учитывать и, по возможности, выявить связь масштабов последствий с частотой их возникновения.

4.4.3. Обобщенная оценка риска (или степень риска) аварий должна отражать состояние промышленной безопасности с учетом показателей риска от всех нежелательных событий, которые могут произойти на опасном производственном объекте, и основываться на результатах:

Интегрирования показателей рисков всех нежелательных событий (сценариев аварий) с учетом их взаимного влияния;

Анализа неопределенности и точности полученных результатов;

Анализа соответствия условий эксплуатации требованиям промышленной безопасности и критериям приемлемого риска.

При обобщении оценок риска следует, по возможности, проанализировать неопределенность и точность полученных результатов. Имеется много неопределенностей, связанных с оценкой риска. Как правило, основными источниками неопределенностей являются неполнота информации по надежности оборудования и человеческим ошибкам, принимаемые предположения и допущения используемых моделей аварийного процесса. Чтобы правильно интерпретировать результаты оценки риска, необходимо понимать характер неопределенностей и их причины. Источники неопределенности следует идентифицировать (например, «человеческий фактор»), оценить и представить в результатах.

4.5.2. Меры по уменьшению риска могут иметь технический и (или) организационный характер. В выборе типа меры решающее значение имеет общая оценка действенности и надежности мер, оказывающих влияние на риск, а так же размер затрат на их реализацию.

4.5.3. На стадии эксплуатации опасного производственного объекта организационные меры могут компенсировать ограниченные возможности для принятия крупных технических мер по уменьшению риска.

4.5.4. При разработке мер по уменьшению риска, необходимо учитывать, что вследствие возможной ограниченности ресурсов, в первую очередь должны разрабатываться простейшие и связанные с наименьшими затратами рекомендации, а также меры на перспективу.

4.5.5. В большинстве случаев первоочередными мерами обеспечения безопасности, как правило, являются меры предупреждения аварии. Выбор планируемых для внедрения мер безопасности имеет следующие приоритеты:

1). меры уменьшения вероятности возникновения аварийной ситуации, включающие:

Меры уменьшения вероятности возникновения инцидента,

Меры уменьшения вероятности перерастания инцидента в аварийную ситуацию;

2). меры уменьшения тяжести последствий аварии, которые, в свою очередь, имеют следующие приоритеты:

Меры, предусматриваемые при проектировании опасного объекта (например, выбор несущих конструкций, запорной арматуры);

Меры, относящиеся к системам противоаварийной защиты и контроля (например, применение газоанализаторов),

Меры, касающиеся готовности эксплуатирующей организации к локализации и ликвидации последствий аварий.

4.5.6. При необходимости обоснования и оценки эффективности предлагаемых мер уменьшения риска рекомендуется придерживаться двух альтернативных целей их оптимизации:

1) при заданных средствах обеспечить максимальное снижение риска эксплуатации опасного производственного объекта;

2) обеспечить снижение риска до приемлемого уровня при минимальных затратах.

4.5.7. Для определения приоритетности выполнения мер по уменьшению риска в условиях заданных средств или ограниченности ресурсов следует:

Определить совокупность мер, которые могут быть реализованы при заданных объемах финансирования;

Ранжировать эти меры по показателю «эффективность-затраты»;

Обосновать и оценить эффективность предлагаемых мер.

5. Методы проведения анализа риска

5.1. При выборе методов проведения анализа риска необходимо учитывать этапы функционирования объекта (проектирование, эксплуатация и т.д.), цели анализа, критерии приемлемого риска, тип анализируемого опасного производственного объекта и характер опасности, наличие ресурсов для проведения анализа, опыт и квалификацию исполнителей, наличие необходимой информации и другие факторы.

Так, на стадии идентификации опасностей и предварительных оценок риска 1 рекомендуется применять методы качественные анализа и оценки риска, опирающиеся на продуманную процедуру, специальные вспомогательные средства (анкеты, бланки, опросные листы, инструкции) и практический опыт исполнителей.

1 Эта стадия может именоваться как анализ опасностей

Практика показывает, что использование сложных количественных методов анализа риска зачастую дает значение показателей риска, точность которых для сложных технических систем невелика. В связи с этим проведение полной количественной оценки риска более эффективно для сравнения источников опасностей или различных вариантов мер безопасности (например, при размещении объекта), чем для составления заключения о степени безопасности объекта. Однако, количественные методы оценки риска всегда очень полезны, а в некоторых ситуациях и единственно допустимы, в частности, для сравнения опасностей различной природы, оценки последствий крупных аварий или для иллюстрации результатов.

Обеспечение необходимой информацией является важным условием проведения оценки риска. Вследствие недостатка статистической данных на практике рекомендуется использовать экспертные оценки и методы ранжирования риска, основанные на упрощенных методах количественного анализа риска. В этих подходах рассматриваемые события или элементы обычно разбиваются по величине вероятности, тяжести последствий и риска на несколько групп (или категорий, рангов), например, с высоким, промежуточным, низким или незначительным уровнем риска. При таком подходе высокий уровень риска может считаться (в зависимости от специфики объекта), неприемлемым (или требующим особого рассмотрения), промежуточный уровень риска требует выполнения программы работ по уменьшению уровня риска, низкий уровень считается приемлемым, а незначительный вообще может не рассматриваться (подробнее см. приложение 2).

5.2. При выборе и применении методов анализа риска рекомендуется придерживаться следующих требований:

Метод должен быть научно обоснован и соответствовать рассматриваемым опасностям;

Метод должен давать результаты в виде, позволяющем лучше понять формы реализации опасностей и наметить пути снижения риска;

Метод должен быть повторяемым и проверяемым.

- «Что будет, если...?»;

Проверочный лист;

Анализ опасности и работоспособности;

Анализ вида и последствий отказов;

Анализ «дерева отказов»;

Анализ «дерева событий»;

Соответствующие эквивалентные методы.

Краткие сведения о методах анализа риска и рекомендации по их применению представлены в приложении 2.

6. Требования к оформлению результатов анализа риска

6.1. Результаты анализа риска должны быть обоснованы и оформлены таким образом, чтобы выполненные расчеты и выводы могли быть проверены и повторены специалистами, которые не участвовали при первоначальном анализе.

6.2. Процесс анализа риска следует документировать. Объем и форма отчета с результатами анализа зависит от целей проведенного анализа риска. В отчет рекомендуется включать (если иное не определено нормативными правовыми документами, например, документами по оформлению деклараций промышленной безопасности):

Титульный лист,

Список исполнителей с указанием должностей, научных званий, организации,

Аннотацию,

Задачи и цели проведенного анализа риска,

Описание анализируемого опасного производственного объекта,

Методологию анализа, исходные предположения и ограничения, определяющие пределы анализа риска;

Описание используемых методов анализа, моделей аварийных процессов и обоснование их применения,

Исходные данные и их источники, в том числе данные по аварийности и надежности оборудования,

Результаты идентификации опасности,

Результаты оценки риска,

Анализ неопределенностей результатов оценки риска,

Обобщение оценок риска, в том числе с указанием наиболее «слабых мест»,

Заключение;

Перечень используемых источников информации.

Показатели риска

Всесторонняя оценка риска аварий основывается на анализе причин возникновения (отказов технических устройств, ошибок персонала, внешних воздействий) и условий развития аварий, поражения производственного персонала, населения, причинения ущерба имуществу эксплуатирующей организации или третьим лицам, вреда окружающей природной среде. Чтобы подчеркнуть, что речь идет об «измеряемой» величине, используется понятие степень риска или уровень риска. Степень риска аварий на опасном производственном объекте, эксплуатация которого связана с множеством опасностей, определяется на основе учета соответствующих показателей риска. В общем случае показатели риска выражаются в виде сочетания (комбинации) вероятности (или частоты) и тяжести последствий рассматриваемых нежелательных событий.

Ниже даны краткие характеристики основных количественных показателей риска.

1. При анализе опасностей, связанных с отказами технических устройств, выделяют технический риск , показатели которого определяются соответствующими методами теории надежности.

2. Одной из наиболее часто употребляющихся характеристик опасности является индивидуальный риск – частота поражения отдельного индивидуума (человека) в результате воздействия исследуемых факторов опасности. В общем случае количественно (численно) индивидуальный риск выражается отношением числа пострадавших людей к общему числу рискующих за определенный период времени. При расчете распределения риска по территории вокруг объекта («картировании риска») индивидуальный риск определяется потенциальным территориальным риском (см. ниже) и вероятностью нахождения человека в районе возможного действия опасных факторов. Индивидуальный риск во многом определяется квалификацией и готовностью индивидуума к действиям в опасной ситуации, его защищенностью. Индивидуальный риск, как правило, следует определять не для каждого человека, а для групп людей, характеризующихся примерно одинаковым временем пребыванием в различных опасных зонах и использующих одинаковые средства защиты. Рекомендуется оценивать индивидуальный риск отдельно для персонала объекта и для населения прилегающей территории, или, при необходимости, для более узких групп, например, для рабочих различных специальностей.

1.3. Другим комплексным показателем риска, характеризующим пространственное распределение опасности по объекту и близлежащей территории, является потенциальный территориальный риск – частота реализации поражающих факторов в рассматриваемой точке территории. Потенциальный территориальный, или потенциальный риск не зависит от факта нахождения объекта воздействия (например, человека) в данном месте пространства. Предполагается, что условная вероятность нахождения объекта воздействия равна 1 (т.е. человек находится в данной точке пространства в течение всего рассматриваемого промежутка времени). Потенциальный риск не зависит от того, находится ли опасный объект в многолюдном или пустынном месте и может меняться в широком интервале. Потенциальный риск, в соответствии с названием, выражает собой потенциал максимально возможной опасности для конкретных объектов воздействия (реципиентов), находящихся в данной точке пространства. Как правило, потенциальный риск оказывается промежуточной мерой опасности, используемой для оценки социального и индивидуального риска при крупных авариях. Распределения потенциального риска и распределение населения в исследуемом районе позволяет получить количественную оценку социального риска для населения. Для этого нужно определить число пораженных при каждом сценарии от каждого источника опасности и затем определить зависимость частоты событий (F), в которых пострадало на том или ином уровне число людей, больше определенного (N), от этого определенного числа людей (социальный риск).

1.4. Социальный риск характеризует масштаб и вероятность (частоту) аварий и определяется функцией распределения потерь (ущерба), у которой есть установившееся название - F/N-кривая 1 . В общем случае в зависимости от задач анализа под N можно понимать и общее число пострадавших, и число смертельно травмированных или другой показатель тяжести последствий. Соответственно, критерий приемлемой риска будет определяться уже не числом для отдельного события, а кривой, построенной для различных сценариев аварии с учетом их вероятности. В настоящее время общераспространенным подходом для определения приемлемости риска является использование двух кривых, когда, например, в логарифмических координатах определены F/N-кривые приемлемого и неприемлемого риска смертельного травмирования. Область между этими кривыми определяет промежуточную степень риска, вопрос о снижении которой следует решать, исходя из специфики производства и региональных условий.

1 в зарубежных работах именуется как кривая Фармера

1.5. Другой количественной интегральной мерой опасности объекта является коллективный риск , определяющий ожидаемое количество пострадавших в результате аварий на объекте за определенный период времени.

1.6. Для целей экономического регулирования промышленной безопасности и страхования важным является такой показатель риска, как статистически ожидаемый ущерб в стоимостных или натуральных показателях (математическое ожидание ущерба или сумма произведений вероятностей причинения ущерба за определенный период на соответствующие размеры этих ущербов).

Характеристика методов анализа риска

Ниже представлена краткая характеристика основных методов, рекомендуемых для проведения анализа риска.

1. Методы «Проверочного листа» и «Что будет, если...?» или их комбинация относятся к группе методов качественных оценок опасности, основанных на изучении соответствия условий эксплуатации объекта или проекта требованиям промышленной безопасности.

Результатом проверочного листа является перечень вопросов и ответов о соответствии опасного производственного объекта требованиям промышленной безопасности и указания по их обеспечению. Метод проверочного листа отличается от «Что будет, если...?» более обширным представлением исходной информации и представлением результатов о последствиях нарушений безопасности.

Эти методы наиболее просты (особенно при обеспечении их вспомогательными формами, унифицированными бланками, облегчающими на практике проведение анализа и представление результатов), нетрудоемки (результаты могут быть получены одним специалистом в течение одного дня) и наиболее эффективны при исследовании безопасности объектов с известной технологией.

2. «Анализ вида и последствий отказов» (АВПО) применяется для качественного анализа опасности рассматриваемой технической системы 1 . Существенной чертой этого метода является рассмотрение каждого аппарата (установки, блока, изделия) или составной части системы (элемента) на предмет того, как он стал неисправным (вид и причина отказа) и какое было бы воздействие отказа на техническую систему.

1 Под технической системой в зависимости от целей анализа могут пониматься как совокупность технических устройств, так и отдельные технические устройства или их элементы.

Анализ вида и последствий отказа можно расширить до количественного анализа вида, последствий и критичности отказа (АВПКО). В этом случае каждый вид отказа ранжируется с учетом двух составляющих критичности – вероятности (или частоты) и тяжести последствий отказа. Определение параметров критичности необходимо для выработки рекомендаций и приоритетности мер безопасности.

Результаты анализа представляются в виде таблиц с перечнем оборудования, видом и причин возможных отказов, частотой, последствиями, критичностью, средствами обнаружения неисправности (сигнализаторы, приборы контроля и т.п.) и рекомендациями по уменьшению опасности.

Систему классификации отказов по критериям вероятности-тяжести последствий следует конкретизировать для каждого объекта или технического устройства с учетом его специфики.

Ниже (Таблица 1) в качестве примера приведены показатели (индексы) уровня и критерии критичности по вероятности и тяжести последствий отказа. Для анализа выделены четыре группы, которым может быть нанесен ущерб от отказа: персонал, население, имущество (оборудование, сооружения, здания, продукция и т.п.), окружающая среда.

В таблице 2 применены следующие варианты критериев:

Критерии отказов по тяжести последствий:

Катастрофический отказ – приводит к смерти людей, существенному ущербу имуществу, наносит невосполнимый ущерб окружающей среде,

Критический/некритический отказ – угрожает/не угрожает жизни людей, приводит(не приводит) к существенному ущербу имуществу, окружающей среде,

Отказ с пренебрежимо малыми последствиями – отказ, не относящийся по своим последствиям ни к одной из первых трех категорий.

- «А» - обязателен количественный анализ риска, или требуются особые меры обеспечения безопасности;

- «В» – желателен количественный анализ риска, или требуется принятие определенных мер безопасности;

- «Д» – анализ и принятие специальных (дополнительных) мер безопасности не требуется.

Методы АВПО, АВПКО применяются, как правило, для анализа проектов сложных технических систем или технических решений. Выполняется группой специалистов различного профиля (например, специалист по технологии, химическим процессам, инженер-механик) из 3 ‑ 7 человек в течение нескольких дней, недель.

Таблица 1

Матрица «вероятность-тяжесть последствий

| Частота возникновения | Тяжесть последствий отказов | ||||

| отказа 1/год | катастрофи-

ческий отказ |

критический отказ | некритический отказ | отказ с пренебрежимо малыми последствиями | |

| Частый отказ | >1 | А | А | А | С |

| Вероятный отказ | 1 - 10 -2 | А | А | В | С |

| Возможный отказ | 10 -2 - 10 -4 | А | В | В | С |

| Редкий отказ | 10 -4 - 10 -6 | А | В | С | Д |

| Практически невероятный отказ | <10 -6 | В | С | С | Д |

3. В методе «Анализ опасности и работоспособности» (АОР) исследуется влияние отклонений технологических параметров (температуры, давления и пр.) от регламентных режимов с точки зрения возможности возникновения опасности. АОР по сложности и качеству результатов соответствует уровню АВПО, АВПКО.

В процессе анализа для каждой составляющей опасного производственного объекта или технологического блока определяются возможные отклонения, причины и указания по их недопущению. При характеристике отклонения используются ключевые слова «нет», «больше», «меньше», «также как», «другой», «иначе чем», «обратный» и т.п. Применение ключевых слов помогает исполнителям выявить все возможные отклонения. Конкретное сочетание этих слов с технологическими параметрами определяется спецификой производства.

«НЕТ» – отсутствие прямой подачи вещества, когда она должна быть;

«БОЛЬШЕ (МЕНЬШЕ)» – увеличение (уменьшение) значений режимных переменных по сравнению с заданными параметрами (температуры, давления, расхода);

«ТАКЖЕ КАК» – появление дополнительных компонентов (воздух, вода, примеси);

«ДРУГОЙ» – состояние, отличающиеся от обычной работы (пуск, остановка, повышение производительности и т.д.);

«ИНАЧЕ ЧЕМ» – полное изменение процесса, непредвиденное событие, разрушение, разгерметизация оборудования;

«ОБРАТНЫЙ» – логическая противоположность замыслу, появление обратного потока вещества.

Результаты анализа представляются на специальных технологических листах (таблицах). Степень опасности отклонений может быть определена количественно путем оценки вероятности и тяжести последствий рассматриваемой ситуации по критериям критичности аналогично методу АВПКО (Таблица 1).

Отметим, что метод АОР, также как АВПКО, кроме идентификации опасностей и их ранжирования позволяет выявить неясности и неточности в инструкциях по безопасности и способствует их дальнейшему совершенствованию. Недостатки методов связаны с затрудненностью их применения для анализа комбинаций событий, приводящих к аварии.

4. Практика показывает, что крупные аварии, как правило, характеризуются комбинацией случайных событий, возникающих с различной частотой на разных стадиях возникновения и развития аварии (отказы оборудования, ошибки человека, нерасчетные внешние воздействия, разрушение, выброс, пролив вещества, рассеяние веществ, воспламенение, взрыв, интоксикация и т.д.). Для выявления причинно-следственных связей между этими событиями используют логико-графические методы анализа «деревьев отказов» и «деревьев событий» .

При анализе «деревьев отказов» (АДО) выявляются комбинации отказов (неполадок) оборудования, инцидентов, ошибок персонала и нерасчетных внешних (техногенных, природных) воздействий, приводящих к головному событию (аварийной ситуации). Метод используется для анализа возможных причин возникновения аварийной ситуации и расчета ее частоты (на основе знания частот исходных событий). При анализе дерева отказа (аварии) рекомендуется определять минимальные сочетания событий, определяющие возникновение или невозможность возникновения аварии (минимальное пропускное и отсечное сочетания, соответственно, см. пример 2 приложения 3).

Анализ «дерева событий» (АДС) – алгоритм построения последовательности событий, исходящих из основного события (аварийной ситуации). Используется для анализа развития аварийной ситуации. Частота каждого сценария развития аварийной ситуации рассчитывается путем умножения частоты основного события на условную вероятность конечного события (например, аварии с разгерметизацией оборудования с горючим веществом в зависимости от условий могут развиваться как с воспламенением, так и без воспламенения вещества).

5. Методы количественного анализа риска , как правило, характеризуются расчетом нескольких показателей риска, упомянутых в приложении 1, и могут включать один или несколько вышеупомянутых методов (или использовать их результаты). Проведение количественного анализа требует высокой квалификации исполнителей, большого объема информации по аварийности, надежности оборудования, проведения экспертных работ, учета особенностей окружающей местности, метеоусловий, времени пребывания людей в опасных зонах и других факторов.

Количественный анализ риска позволяет оценивать и сравнивать различные опасности по единым показателям и наиболее эффективен:

На стадии проектирования и размещения опасного производственного объекта;

При обосновании и оптимизации мер безопасности;

При оценке опасности крупных аварий на опасных производственных объектах, имеющих однотипные технические устройства (например, магистральные трубопроводы);

При комплексной оценке опасностей аварий для людей, имущества и окружающей природной среды.

В таблице 1 приняты следующие обозначения:

«0» – наименее подходящий метод анализа;

«++» – наиболее подходящий метод.

Методы могут применяться изолированно или в дополнение друг к другу, причем методы качественного анализа могут включать количественные критерии риска (в основном, по экспертным оценкам с использованием, например, матрицы «вероятность ‑ тяжесть последствий» ранжирования опасности). По возможности полный количественный анализа риска должен использовать результаты качественного анализа опасностей.

Примеры применения некоторых методов анализа риска приведены в приложении 3.

Примеры применения методов анализа опасности и оценки риска

Пример 1. Применение метода качественного анализа опасности

В таблице представлены фрагмент результатов анализа опасности и работоспособности цеха холодильно-компрессорных установок. В процессе анализа для каждой установки, производственной линии или блока определяются возможные отклонения, причины и рекомендации по обеспечению безопасности. При характеристике каждого возможного отклонения используются ключевые слова «нет", "больше", "меньше", "так же как", "другой", "иначе чем", "обратный" и т.п. В таб. представлены также экспертные балльные оценки вероятности возникновения рассматриваемого отклонения В, тяжести последствий Т и показателя критичности К=В+Т. Показатели В и Т определялись по 4-х балльной шкале (балл равный 4 соответствует максимальной опасности).

Отклонения, имеющие повышенные значения критичности, далее рассматривались более детально, в том числе при построении сценариев аварийных ситуаций и количественной оценки риска.

Таблица 3

Перечень отклонений при применении метода изучения опасности и работоспособности компрессорного узла цеха холодильно-компрессорных установок

(фрагмент результатов)

| Ключевое слово | Отклонение | Причины | Последствия | В | Т | К | Рекомендации |

| меньШЕ | Нет потока вещества | 1.Разрыв трубопровода | Выброс аммиака | 2 | 4 | 6 | Установить систему аварийной сигнализации |

| 2.Отказ в системе э/питания | Опасности нет | 3 | 1 | 4 | Повысить надежность системы резервирования | ||

| БОЛЬШЕ | ПОВЫШЕНИЕ ДАВЛЕНИЯ НАГНЕТАНИЯ КОМПРЕССОРА | 3.Закрыт нагнетательный вентиль | Разрушение компрессора и выброс аммиака | 1 | 2 | 3 | Заменить реле давления, предохранитель-

ный и обратные клапана |

| 4.Отсутствует или недостаточная подача воды на конденсатор | Как в п.3 | 1 | 2 | 3 | |||

| 5.Наличие большого количества воздуха в конденсаторе | Образование взрывоопасной смеси | 1 | 3 | 4 | |||

| ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ НАГНЕТАТЕЛЬ-

НОГО КОМПРЕССОРА |

6.Нет протока воды через охлаждаемую рубашку компрессора | Разрушение компрессора с выбросом аммиака | 1 | 2 | 3 | Установить реле температуры на компрессорах ВД и НД, | |

| 7.Чрезмерный перегрев паров аммиака на всасывании | Как в п.6 | 1 | 2 | 3 | |||

| МЕНЬШЕ | ПОНИЖЕНИЕ ДАВЛЕНИЯ ВСАСЫВАНИЯ | 8.Повышенная производитель-

ность компрессора |

Опасности нет | 1 | 1 | 2 | Проверить реле давления |

Пример 2. Анализ «деревьев отказов и событий».

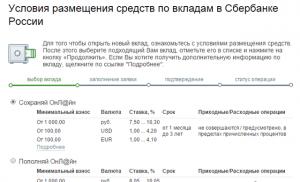

Пример дерева событий для количественного анализа различных сценариев аварий на установке переработки нефти представлен на рис.2. Цифры рядом с наименованием события показывают условную вероятность возникновения этого события. При этом вероятность возникновения инициирующего события (выброс нефти из резервуара) принята равной 1. Значение частоты возникновения отдельного события или сценария пересчитывается путем умножения частоты возникновения инициирующего события на условную вероятность развития аварии по конкретному сценарию.

| Прекращение горения или ликвидация аварии | |||

| 0,02 | |||

| Факельное горение струи | |||

| 0,04 | |||

| 0,02 | |||

| с Мгновенным воспламенением | |||

| 0,05 | ЭФФЕКТА «ДОМИНО» НЕТ | ||

| 0,001 | |||

| «Огненный шар» | |||

| 0,01 | Разрушение соседнего оборудования | ||

| 0,009 | |||

| выброс нефти | Ликвидация аварии | ||

| 1,0 | 0,35 | ||

| Нет воспламенения | |||

| 0,45 | |||

| Отсутствие источника | |||

| Без мгновенного воспламенения | 0,10 | ||

| 0,95 | Пожар пролива | ||

| 0,10 | |||

| Воспламенение нефти | |||

| 0,50 | |||

| Горение или взрыв облака | |||

| 0,40 |

Рис. 2. «Дерево событий» аварий на установке первичной переработки нефти.

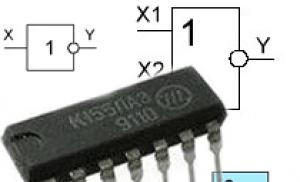

Пример дерева отказа 1 , используемого для анализа причин возникновения аварийных ситуаций при автоматизированной заправке емкости приведен на рис.3. Структура дерева отказа включает одно головное событие (авария, инцидент), которое соединяется с набором соответствующих нижестоящих событий (ошибок, отказов, неблагоприятных внешних воздействий), образующих причинные цепи (сценарии аварий). Для связи между событиями в «узлах» деревьев используются знаки «И» и «ИЛИ». Логический знак «И» означает, что вышестоящее событие возникает при одновременном наступлении нижестоящих событий (соответствует перемножению их вероятностей для оценки вероятности вышестоящего события). Знак «ИЛИ» означает, что вышестоящее событие может произойти вследствие возникновения одного из нижестоящих событий.

1 В отечественной литературе встречаются и иные наименования этого дерева: дерево отказов, дерево неполадок, дерево происшествий и т.п.

| Пролив горючего (переполнения емкости) по причине излишне продолжительной работы насосов из-за их неотключения вовремя | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| или | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Команда на отключение не поступила | Команда на отключение не осуществлена | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| и | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| САВД не выдала команды | Оператор не выдал команды | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| или | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Оператор не пытался | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| или | отключить насосы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| или | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Отказ средств передачи сигналов | Отказ средств выдачи сигналов | Оператор не среагировал на отказ САВД | Оператор не смог отключить насосы вовремя | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| или | и | или | или | или | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |||||||||||||||||||||||||||||||||||||||||||||||||||

Рис.3. «Дерево отказа» заправочной операции.

Так, дерево, представленная на рис. 3, имеет промежуточные события (прямоугольники), тогда как в нижней части дерева кругами с цифрами показаны постулируемые исходные события-предпосылки, наименования и нумерация которых приведены в табл. 4.

Таблица 4. Исходные события дерева отказа (рис.3).

Наименование событий или состояний модели |

Вероятность события P i |

|

| 1 | Система автоматической выдачи дозы (САВД) оказалась отключенной (ошибка контроля исходного положения) | 0,0005 |

| 2 | Обрыв цепей передачи сигнала от датчиков объема дозы | 0,00001 |

| 3 | Ослабление сигнала выдачи дозы помехами (нерасчетное внешнее воздействие) | 0,0001 |

| 4 | Отказ усилителя-преобразователя сигнала выдачи дозы | 0,0002 |

| 5 | Отказ расходомера | 0,0003 |

| 6 | Отказ датчика уровня | 0,0002 |

| 7 | Оператор не заметил световой индикации о неисправности САВД (ошибка оператора) | 0,005 |

| 8 | Оператор не услышал звуковой сигнализации об отказе САВД (ошибка оператора) | 0,001 |

| 9 | Оператор не знал о необходимости отключения насоса по истечении заданного времени | 0,001 |

| 10 | Оператор не заметил индикации хронометра об истечении установленного времени заправки | 0,004 |

| 11 | Отказ хронометра | 0,00001 |

| 12 | Отказ автоматического выключателя электропривода насоса | 0,00001 |

| 13 | Обрыв цепей управления приводом насоса | 0,00001 |

Анализ дерева отказа позволяет выделить ветви прохождения сигнала к головному событию (в нашем случае на рис.3 их три), а так же указать связанные с ними

минимальные пропускные сочетания,

минимальные отсечные сочетания.

Минимальные пропускные сочетания это набор исходных событий - предпосылок (отмечены цифрами), обязательное (одновременное) возникновение которых достаточно для появления головного события (аварии). Для «дерева», отображенного на рис.3, такими событиями и/или сочетаниями являются: {12}, {13}, {1·7}, {1·8}, {1·9}, {1·10}, {1·11}, {2·7}, {2·8}, {2·9}, {2·10}, {2·11}, {3·7}, {3·8}, {3·9}, {3·10}, {3·11}, {4·7}, {4·8}, {4·9}, {4·10}, {4·11}, {5·6·7}, {5·6·8}, {5·6·9}, {5·6·10}, {5·6·11}.

Используются главным образом для выявления «слабых мест».

Минимальные отсечные сочетания - набор исходных событий, который гарантирует отсутствие головного события при условии не возникновения ни одного из составляющих этот набор событий:

{1·2·3·4·5·12·13}, {1·2·3·4·6·12·13}, {7·8·9·10·11·12·13}.

Используются главным образом для определения наиболее эффективных мер предупреждения аварии.

Пример 3. Распределение потенциального территориального риска

Распределение потенциального территориального риска, показывающего максимальное значение частоты поражения человека от возможных аварий для каждой точки площадки объекта и прилегающей территории, показано на рис. 4. Цифрами у изолиний указана частота смертельного поражения человека за один год (при условии его постоянного местонахождения в данной точке).

Рис. 4. Распределение потенциального риска по территории вблизи объекта, на котором возможны аварии с крупным выбросом токсичных веществ. Цифрами у изолиний показано значение частоты гибели человека (1/год), А – граница зон поражения людей, рассчитанных для сценариев аварии с одинаковой массой выброса по всем направлениям ветра, Б – зона поражения для отдельного сценария при заданном направлении ветра.

Пример 4. Количественные показатели риска аварий на магистральных нефтепроводах

В соответствии с «Методическим руководством по оценке степени риска аварий на магистральных нефтепроводах» основными показателями риска являются интегральные (по всей длине трассы нефтепровода) и удельные (на единицу длины нефтепровода) значения:

Частоты утечки нефти в год;

Ожидаемых среднегодовых площадей разливов и потерь нефти от аварий;

Ожидаемого ущерба (как суммы ежегодных компенсационных выплат за загрязнение окружающей среды и стоимости потерянной нефти).

На рис.5 представлено распределение ожидаемого ущерба вдоль трассы нефтепровода.

Rd(L), руб./год

Рис. 5. Распределение ожидаемого ущерба Rd(L) по трассе магистрального нефтепровода (км)

Оценки риска могут быть использованы при обосновании страховых тарифов при страховании ответственности за ущерб окружающей среде от аварий и выработке мер безопасности. В частности, линейные участки нефтепроводов с наиболее высокими показателями риска должны быть приоритетными при проведении внутритрубной диагностики или ремонта трубопроводов.

А. В. Федосов, Г. Р. Маннанова, Ю. А. Шипилова

Аннотация

Высокий уровень угрозы чрезвычайных ситуаций природного и техногенного характера и тенденция роста количества и масштабов последствий чрезвычайных ситуаций требуют предвидеть будущие угрозы, риски и опасности, применять методы их прогноза и предупреждения.

В статье рассмотрены основные вопросы, связанные с анализом опасностей, оценкой риска. Показано, что основной целью анализа риска аварий является установление степени аварийной опасности опасных производственных объектов и (или) его составных частей для заблаговременного предупреждения угроз причинения вреда жизни, здоровью людей, вреда животным, растениям, окружающей среде, безопасности государства, имуществу физических и юридических лиц, государственному или муниципальному имуществу, угроз возникновения аварий и (или) чрезвычайных ситуаций техногенного характера, разработки, плановой реализации и своевременной корректировки обоснованных рекомендаций по снижению риска аварий

Рассмотрены методические основы по проведению анализа опасностей и оценки риска аварий на опасных производственных объектах. Описаны и проанализированы методы анализа риска аварий. Представлены рекомендации по выбору методов для различных видов деятельности и основных стадий жизненного цикла опасного производственного процесса.

Количественная оценка риска аварий характеризуется расчетом нескольких показателей риска и может также включать один или несколько вышеупомянутых методов (или использовать их результаты) и позволяет оценивать и сравнивать различные опасности и опасные производственные объекты по единым показателям и наиболее эффективна.

Ключевые слова

accident;analysis methods;analysis of risk;assessment of dangers;hazardous production facility;identification of dangers;quantitative assessment of risk;авария;анализ риска;идентификация опасностей;количественная оценка риска;методы анализа;опасный производственный объект;оценка опасностей

Литература

Руководство по безопасности «Методические основы по проведению анализа опасностей и оценки риска аварий на опасных производственных объектах» (утв. Приказом Ростехнадзора от 11.04.2016 № 144) Режим доступа: https://www.consultant.ru/document/cons_doc_LAW_196804

Инструментальный контроль при проведении экспертизы промышленной безопасности /Федосов А.В., Костарева С.Н., Актуганова А.М., Егоров А.М. //Экспертиза промышленной безопасности и диагностика опасных производственных объектов: науч. техн. журн. 2016. Т. 7, № 1. С. 86-88.

Федосов А.В., Гайнуллина Л.А. Методы неразрушающего контроля // Электротехнические и информационные комплексы и системы. 2015. № 2. С. 73-78.;

Прокина Д.Н., Федосов А.В., Штур В.Б. Применение информационных систем для оценки риска опасных производственных объектов // Электротехнические и информационные комплексы и системы. 2014. Т. 10, № 2. С. 73-79.

Абдрахманов Н.Х. Научно-методические основы обеспечения безопасной эксплуатации опасных производственных объектов нефтегазового комплекса на основе управления системными рисками: автореферат дис… д-ра техн. наук: 05.26.03. Уфа: ГУП ИПТЭР, 2014. 46 с.

Помехоустойчивый метод акустико-эмиссионного мониторинга резервуаров / Р.А. Шайбаков, Н.Х. Абдрахманов, Д.Г. Давыдова, А.Н. Кузьмин, А.Г. Марков // Нефтегазовое дело: электрон науч. журн. 2013. № 4. С. 448-464. URL: http://www..pdf.

Абдрахманов Н.Х. Разработка гидродинамического кавитационного аппарата для смешения систем жидкость-жидкость: дис…канд.техн.наук. Уфа: УГНТУ, 2000.128с.

Современное состояние разработки методологии анализа системных рисков при проектировании и эксплуатации нефтегазового оборудования опасных производственных объектов/ Н.Х. Абдрахманов, К.Н. Абдрахманова, В.В. Ворохобко, Р.А. Шайбаков // Нефтегазовое дело: электрон науч. журн. 2014. №3. С. 359-376..pdf.

Абдрахманов Н. Х. Концепция системы мониторинга и управления рисками на резервуарных парках // Промышленная безопасность на взрывопожароопасных и химически опасных производственных объектах. Технический надзор, диагностика и экспертиза: матер. науч.-практ. конф. Уфа, УГНТУ, 2007.С. 41-43.

Абдрахманов Н. Х., Шайбаков Р.А. Автоматизированная система управления рисками // Актуальные вопросы разработки нефтегазовых месторождений на поздних стадиях. Технологии. Оборудование. Безопасность. Экология: матер. научн.-практ. конф. 26-27 мая 2010. Уфа: УГНТУ, 2010. С. 214-218.

Абдрахманов Н. Х., Шайбаков Р.А., Байбурин Р.А. Роль анализа причин аварий на объектах нефтехимических и нефтеперерабатывающих производств в оценке уровня рисков // Нефтегазовое дело. 2008. Т. 6. № 1. С. 189-190.

Моделирование сценариев развития аварийных ситуаций для нестационарных опасных производственных объектов нефтегазового комплекса / Н.Х. Абдрахманов, К.Н. Абдрахманова, В.В. Ворохобко, Р.Н. Абдрахманов, А.Р. Басырова // Нефтегазовое дело: электрон науч. журн. 2015.№5. С.516-531..pdf.

Принципы разработки информационной модели управления минимизацией рисков опасных производственных объектов нефтегазового комплекса / Н.Х. Абдрахманов, Н.В. Шутов, К.Н. Абдрахманова, В.В. Ворохобко, Р.А. Шайбаков // Нефтегазовое дело: электрон науч. журн. 2014. №4. с. 353-367..pdf.

Исследование и анализ нестационарности возникновения и развития потенциально опасных ситуаций при эксплуатации опасных производственных объектов/ Н.Х. Абдрахманов, Н.В. Шутов, К.Н. Абдрахманова, В.В. Ворохобко, Р.А. Шайбаков// Нефтегазовое дело: электрон науч. журн. 2015. №1. С.292-306..pdf

Абдрахманов Н.Х., Абдрахманова К.Н.. Ворохобко В.В. Анализ нестационарности при эксплуатации технологического оборудования опасных производственных объектов // Промышленная безопасность и техническая диагностика опасных производственных объектов. Материалы науч.-практ. конф. 18-19 марта 2015. Уфа: УГНТУ, 2015. Т.2. С.95-99.

Влияние опасных факторов, возникающих при пожаре пролива, и его тушения на напряженно-деформированное состояние трубопровода / Р. А. Шайбаков, Н. Х. Абдрахманов, И. Р. Кузеев, Симарчук А.С., Байбурин Р.А. // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. Уфа: ИПТЭР, 2008.Вып. 4 (74). С. 109-114. URL: http://ntj-oil.ru/article/view/4402

Абдрахманов Н.Х., Абдрахманова К.Н., Ворохобко В.В., Шайбаков Р.А. Анализ системных рисков при проектировании и эксплуатации опасных производственных объектов // Промышленная безопасность на взрывопожарных и химически опасных производственных объектах: Материалы науч.-практ. конф. 23-24 апр. 2014. Уфа: УГНТУ, 2014. С.28-31.

Абдрахманов Н.Х., Шавалеев Д.А. Управление промышленной и экологической безопасностью объектов нефтепереработки и нефтехимии на основе анализа рисков //Защита окружающей среды в нефтегазовом комплексе: науч. техн. журн. 2013. №3. С. 5-9.

Абдрахманов Н.Х., Шавалеев Д.А. Управление промышленной и экологической безопасностью объектов нефтепереработки и нефтехимии на основе анализа рисков. Защита окружающей среды в нефтегазовом комплексе//Горная промышленность. 2013. №3. С. 5-6.

2.3 Оценка риска аварий на газофракционирующей установке

Прогнозирование частоты аварий проводится на основе статистический данных. В разделе 1 приведена статистика ЧС на предприятиях нефтепереработки и причин их возникновения. Аварийные ситуации, связанные со взрывами и пожарами на газоперерабатывающих заводах, как правило, влекут за собой значительные потери среди людей, разрушения технологического оборудования, а также значительный материальный ущерб. Крупные аварии обычно характеризуются комбинацией случайных событий, которые возникают с различной частотой и на разных стадиях развития аварии. Для выявления причинно-следственных связей между ними используется метод логико-графического анализа «дерево событий».

Следует отметить, следующие общие специфические особенности СУГ :

· При температуре окружающей среды содержимое резервуара, представляет собой двухфазную среду (жидкость-пар) с давлением, превышающим атмосферное (иногда в 7-8 раз);

· Разгерметизация резервуара в любой её точке приводит к истечению жидкой или парообразной среды с образованием в окружающем пространстве взрывоопасного паровоздушного облака;

· При истечении жидкой фазы определенная часть её (в некоторых случаях до 40 %) мгновенно испаряется, остальная часть жидкости образует зеркало пролива, из которого происходит интенсивное испарение продукта;

· СУГ являются горючими веществами, минимальные энергии зажигания смесей паров которых с воздухом низки;

· Сгорание взрывоопасных паровоздушных облаков приводит к образованию ударных волн с тем или иным разрушением окружающих объектов.

Сжиженный пропан относится к жидкостям, у которых критическая температура выше, а точка кипения ниже окружающей среды. Основное отличие жидкостей данной категории заключается в явлении «мгновенного испарения», которое возникает тогда, когда в системе, включающей жидкость, находящуюся в равновесии со своими парами, понижается давление. Через некоторое время устанавливается новое состояние равновесия, причем температура кипения жидкости будет ниже. Доля мгновенно испарившейся жидкости зависит от температуры окружающей среды. Мгновенное испарение протекает интенсивно. Как только внешняя поверхность массы жидкости освобождается от своего пара, и внешний слой распадается, происходит освобождение нижнего слоя. При этом образующийся при расширении пара импульс приводит к выносу пара в окружающую атмосферу, где он смешивается с воздухом, образуя облако паровоздушной смеси. Размер парового облака, образующегося при полном разрушении резервуара со сжиженным газом, будет зависеть от степени заполнения сосуда жидкостью в момент разрыва. Чем меньше степень заполнения резервуара, тем меньше возрастает первоначальный объем пара.

При пробое резервуара выше уровня жидкости, выброс пара при давлении в резервуаре будет продолжаться до тех пор, пока вся жидкость не испарится. Хотя при этом от окружающей среды подводится тепло, содержимое будет охлаждаться до температуры, зависящей от размера отверстий.

При пробое резервуара ниже уровня жидкости в отверстии плоской стенки, скорее всего можно ожидать появление однофазного потока жидкости. При этом мгновенное испарение будет происходить с внешней стороны места утечки.

Образование парового облака может привести к трем типам опасностей: крупному пожару, взрыву парового облака, токсическому воздействию .