Технологические этапы производства бумаги и картона

Из чего и как делают бумагу?

Обойтись без бумаги в повседневности почти невозможно. Она задействована во всех сферах жизни: люди читают книги, пользуются документами, заворачивают в упаковку подарки, посылки. Бумагой утирают слезы и даже расплачиваются. Напрасно поклонники современных технологий пророчат ей скорое забвение. Этого не случится еще много веков. Из чего же ее делали раньше, и каковые технологии производства сегодня?

Как и из чего делали бумагу раньше?

Сколько человечество себя помнит, оно пишет свою историю. Сперва в виде наскальных рисунков, наглядно повествующих о быте древних племен. Позже в Египте листы для написания готовили из стеблей папируса. В ходу у римлян были дощечки, покрытые воском. А в Индии сохранились высушенные плитки слоновьего помета с витиеватыми письменами.

Создателями прототипа бумаги считаются китайцы (примерно в 105 г. н.э.). Первоначально ее делали из отходов шелковичных коконов путем размалывания, тщательной просушки и прессования. Но такое изготовление оказалось дорогим и трудоемким. Тогда внимание умельцев привлекла конопляная крапива. Однако листы, которые получались из нее, в готовом виде оставались слишком грубыми.

Наилучшим сырьем стала кора тутового (шелковичного) дерева. Ее волокна, смешанные с пенькой, золой и водой, толкли вручную, варили и укладывали на бамбуковое сито. После длительной просушки на солнце выравнивали с помощью камней. Получались прочные и тонки листы. Для усовершенствования добавляли клей, крахмал и красители. Долгое время тонкости этого рукотворного изготовления хранились в секрете. По некоторым источникам, настойчивым арабам удалось выведать тайны у мастеров под пытками. Так бумага перекочевала в Азию, а оттуда уже в Европу. Первую фабрику поспешили открыть предприимчивые немцы уже в 13 веке.

Современное производство

Раньше бумагу делали из хлопчатой, шелковой и льняной ветоши. Сегодня основным материалом служит древесина . Лидируют хвойные породы, береза, тополь, каштан, эвкалипт. Крупными предприятиями славятся Канада, Россия, США, Скандинавия, Япония, Германия. Комбинаты полностью автоматизированы.

Бревна доставляют в цеха, где агрегаты очищают их от коры. Полученный материал измельчают до тонких волокон (фибрилл). Смешивают с водой для набухания, и снова устраняют остатки щепы. Затем однородную массу помещают в специальные котлы, где она варится в смеси сильнодействующих кислот. Таким же образом отдельно обрабатывают кору и щепу, преобразуя в целлюлозу.

Потом ее смешивают с волокнами бревен, макулатурой (чернила предварительно выводятся) и продолжают обрабатывать в кислотном вареве. Чтобы придать будущей бумаге непрозрачность, добавляется каолин. Примеси клея способствуют гладкости поверхности и водоотталкивающим свойствам. Различные оксиды применяются при производстве особых сортов дорогостоящей бумажного полотна.

Настает черед самого главного механического гиганта комбината – бумагоделательной машины. Исполин достигает в длину 100 м, в ширину – 18-20 м. Между двумя его валами постоянно прокручивается металлическая сетка. На ее поверхность выкладывается сырье, прошедшее несколько этапов обработки. Сквозь ячейки стекает ненужная влага, а масса равномерно распределяется по поверхности.

Далее материал поступает под огромные валы прессов для формирования полотна. После них барабаны-утюги проглаживают гигантскую простыню, удаляя остатки воды. И в завершении огромные каландры прессуют бумажную поверхность, придавая ей готовый вид. Теперь можно отправлять рулоны на нарезку и фасовку в листы разных размеров.

Потребности человека в бумаге не иссякают, а ее производство считается вредным. Наносится ущерб лесам, которые подвергаются массовой вырубке. Комбинаты используют кислоты. Отходы, вредные вещества попадают в водоемы, находящиеся поблизости, в воздух. Из 1 тонны бумаги можно изготовить 30000 школьных тетрадей. Но, чтобы получить ее, придется вырубить 17 деревьев. Важно восполнять природные ресурсы . Тогда не придется через столетия вести детей в музеи, чтобы объяснить, что такое бумага, и как она была важна когда-то.

С.Н. Иванов

ТЕХНОЛОГИЯ

Издание третье

ШКОЛА БУМАГИ МОСКВА 2006

ISBN 5-86472-161-1

Технологиябумаги. Изд. 3-е. Иванов С.Н., 2006, стр. 696.

В учебном пособии описаны процессы производства бумаги, применяемое оборудование и его работа. Изложены теория и технология процессов: размола, проклейки, наполнения, применения связующих материалов и влагопрочных смол, крашения, очистки, отлива, прессования, сушки и каландрирования бумаги. Рассмотрены волокнистые материалы, применяемые для выработки бумаги, и типы бумагоделательных машин. Дана методика технологических расчетов и приведены практические данные по отдельным вопросам производства.

Таблиц 68, иллюстраций 257, формул 163, библиографий 326.

Книга переиздана в рамках проекта «ШКОЛА БУМАГИ» к 105-летию со дня рождения автора - Сергея Николаевича Иванова.

Организаторы проекта выражают благодарность спонсорам 3-его издания книги Иванова С.Н. «Технология бумаги»:

ООО «Австрийская бумага» - Генеральный директор Никольский Андрей Николаевич – оплата электронной верстки и макета издания;

ЗАО «Балтийская целлюлоза» - Генеральный директор Баскин Григорий Львович – оплата полиграфических работ;

«Краснокамская бумажная фабрика – филиал ФГУП «ГОЗНАК» - Директор Агафонов Александр Николаевич – офсетная бумага ВХИ «Г» 65 г/м2 на внутренний блок книги.

ОАО «Каменская бумажно-картонная фабрика» - Директор Арзуманян Арзум Ашотович – картон переплетный толщиной 2 мм.

ОАО «Щелковская фабрика технических тканей» - Генеральный директор Бондарчук Юрий Валентинович – переплетный материал на обложку: ледерин на тканевой основе.

ООО «Редакция журнала «Целлюлоза. Бумага. Картон.»- Главный редактор Шварц Александр Ефимович – информационная поддержка.

Выражаем благодарность за помощь и активное участие в издании книги: Никольскому Николаю Георгиевичу и Острерову Михаилу Анатольевичу.

ИВАНОВ Сергей Николаевич

ПРЕДИСЛОВИЕКТРЕТЬЕМУИЗДАНИЮ

С выпуском книги профессора, доктора технических наук С.Н. Иванова «Технология бумаги» преодолен своеобразный «вакуум» в сфере информации для специалистов ЦБП. Следует отметить, что за последние 30 – 35 лет подобных учебных и научно-тех- нических трудов не издавалось.

Особенно важно, что книга издана в период высокого спроса на информацию, как для производственных специалистов, так и для высших учебных заведений. Ценность и значение книги подтверждается тем, что последнее издание, вышедшее тиражом 11 тысяч экземпляров, давно уже невозможно где-нибудь приобрести.

Учитывая то, что за последние годы российская целлюлозно-бумажная промышленность начала подниматься на ноги и по-

лучать значительное развитие, особенно за счет сравнительно небольших предприятий, возникла потребность в такой технической специальной литературе в большом объеме.

Автор книги «Технология бумаги» С.Н. Иванов обладал исключительно большим опытом, знаниями в области производства бумаги и картона, пройдя большую практическую школу. Он работал на ряде предприятий, таких как Марийский и Окуловский комбинаты, Краснокамской фабрике «ГОЗНАК», а также преподавал на кафедре целлюлозно-бумажного производства Лесотехнической Академии, передавая свой богатый производственный и научный опыт студентам и аспирантам.

Книга охватывает полный комплекс технологических процессов бумажного производства – размола, проклейки, наполнения, крашения, отлива бумаги на сетке бумагоделательной машины, прессования, сушки, каландрирования бумаги и картона; устройства оборудования, проведения и организации технологических процессов бумажного производства, а также практические рекомендации по эксплуатации оборудования.

Широта охвата рассматриваемых вопросов и глубина разработки как теоретических, так и практических вопросов бумажного производства ставит книгу С.Н. Иванова в ряды лучших трудов по бумажному производству не только в России, но и за рубежом. Книга С.Н. Иванова «Технология бумаги» была издана в ряде европейских стран с развитой целлюлозно-бу- мажной промышленностью.

Приобретая настоящую книгу, Вы будете обладать широкими знаниями и информацией в области технологии производства бумаги.

ПРИГОТОВЛЕНИЕБУМАЖНОЙМАССЫ

ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ БУМАГИ

Исторический обзор

Бумага является упруго-пластическим, капиллярнопористым листовым материалом, состоящим главным образом из мелких растительных волокон, соответствующим образом обработанных и соединенных в тонкий лист, в котором волокна связаны между собой поверхностными силами сцепления. Соединение мелких волокон в бумажное полотно производится обычно методом осаждения и фильтрации на сетке бумагоделательной машины из сильно разбавленной в воде волокнистой суспензии. Затем бумажное полотно подвергается прессованию, сушке и отделке. Для придания бумаге необходимых свойств к размолотому волокнистому материалу добавляют минеральные наполнители, гидрофильные или гидрофобные проклеивающие вещества, красители и другие химикаты. С этой же целью готовую бумагу подвергают дополнительной отделке или специальной обработке.

В последнее время, кроме обычного способа изготовления бумаги, находит все большее применение так называемый «сухой» способ, при котором волокна соединяются в лист бумаги методами текстильного производства в отсутствии воды. Все большее практическое значение для изготовления специальных видов бумаги приобретает также применение различных синтетических и искусственных волокон взамен растительных. Независимо от способа производства волокна в бумажном листе связаны между собой поверхностными силами сцепления, что отличает бумагу от текстильного материала.

Изобретение бумаги обычно связывают с именем китайца Цай-Луня и относят к 105 г. н. э. Однако, как показали последние исследования, первое упоминание о бумаге относится к 12 г. н. э., а в 76 г. н. э. на ней уже печатали книги . Цай-Лунь обобщил имеющийся опыт изготовления бумаги и усовершенствовал способ ее производства. Сырьем для бумаги сначала служиливолокнаживотногопроисхождения(шелк-сырециотходышелка), а затем стали использоваться волокна растительного происхождения: лубяных волокон тутового дерева и конопли, бамбука, соломы и др., а также тряпье.

В древние времена взамен бумаги для письма применяли папирус – материал, который изготовляли в Египте из растения Cyperus papyrus , произраставшего в низовьях Нила. Стебель этого растения, имеющий трехгранную форму в сечении, разрезали на куски и расщепляли на пластинки, которые затем склеивали между собой клеем. Так получали лист папируса, который затем уплотняли, ударяя по нему деревянными молотками, сушили на солнце, разглаживали гладким камнем и склеивали в длинные полосы.

Хотя по своему внешнему виду и составу папирус близок к бумаге, однако технология его изготовления совсем иная. Производство папируса возникло не менее чем 5500 лет тому назад (сохранились свитки папируса, насчитывающие около 5450 лет).

В ряде европейских стран бумага получила свое название от корня сло-

ва папирус: das Papier (по-немецки), le papier (по-французски), the paper (по-английски) и т. д.

Термин бу мага, возможно, происходит от восточного названия хлопчатника «бумаг», из которого изготовляли бумагу, а может быть от итальянского слова «бомбицина», которым именовали очень рыхлую, пухлую и шероховатую бумагу, вырабатываемую арабами. Этот вопрос еще точно не выяснен .

На протяжении семнадцати столетий, с момента изобретения технологического процесса производства, бумагу изготовляли исключительно ручным, кустарным способом, который мало совершенствовался. Громадным толчком к дальнейшему развитию производства бумаги послужило изобретение книгопечатания Иоганном Гутенбергом в 1453 г.

В XVII в. в Голландии был применен новый, более производительный размалывающий аппарат – ролл, заменивший устаревшую и малопроизводительную толчею, а конец XVIII века ознаменовался изобретением самочерпки – машины, заменившей ручной труд рабочих-черпальщиков, изготовлявших бумагу. Изобретение самочерпки, или бумагоделательной машины, французом Луи Робером (1799 г.) положило начало стремительному росту бумажной промышленности и в немалой степени содействовало всеобщему росту культуры и прогрессу человечества.

Рост бумажного производства, последовавший вслед за изобретением бумагоделательной машины, натолкнулся на острый недостаток волокнистого сырья, так как тряпья, из которого вырабатывалась бумага, было недостаточно уже и при старом, кустарном производстве бумаги. Наступил сырьевой голод, заставивший основательно заняться поисками новых источников сырья для производства бумаги. Эти поиски увенчались успехом с изобретением способов производства волокнистых полуфабрикатов из древесины. В середине прошлого столетия были открыты способы производства сначала древесной массы, затем натронной и сульфитной целлюлозы и, наконец, сульфатной целлюлозы. С этого момента бумажное производство получило неисчерпаемые источники сырья и стало развиваться быстрыми темпами. За 165 лет своего существования, с момента введения

машинного производства бумаги, бумажная промышленность проделала громадный путь развития и превратилась в одну из передовых отраслей промышленности.

Первая бумагоделательная машина, сконструированная Луи Робером и работавшая некоторое время на бумажной мануфактуре в городе Эссоне во Франции, была очень примитивна (рис. 1). Она состояла из бесконечной сетки, натянутой на двух деревянных валиках, которые располагались над деревянным черпальным бассейном, и приводилась в движение вручную вращением валика от рукоятки. Над черпальный бассейном вращалось

Рис. 1. Бумагоделательная машина Луи Роббера:

1 – сетка;2 – валики;3 – черпальный бассейн;4 – черпальное колесо;5 – отражательный щит;6 – накат

черпальное колесо, изготовленное из тонких медных полос, которое зачерпывало разбавленную водой волокнистую массу из чана, отбрасывало на отражательный щит и выливало ее на движущуюся сетку. Сырая бумага наматывалась на накат, откуда ее периодически снимали. Длина медной сетки 3,4 м , ширина 0,64м . Машина была далеко не совершенной и по своей производительности лишь ненамного превосходила ручную выработку. Тем не менее сам принцип, заложенный в конструкцию машины, – непрерывный отлив бумажной массы на движущейся сетке – оказался прогрессивным и был использован в последующих конструкциях бумагоделательных машин, созданных братьями Фурдринье и Донкиным. Поэтому имя Луи Робера вполне заслуженно почитается как имя изобретателя машины, сыгравшей в истории техники такую же огромную роль, как типографский станок или паровая машина.

Луи Робер не смог создать промышленной установки бумагоделательной машины. Это сделали конструкторы англичане Сили и Генри Фурдри-

нье, а также заводчик Бриан Донкин, купивший совместно с французским промышленником Дидо патент у Луи Робера за 24 700 франков. Технические знания и опыт в машиностроении помогли им значительно усовершенствовать первоначальную конструкцию машины Роббера и создать бумагоделательную машину, нашедшую широкое промышленное применение. Первая бумагоделательная машина Донкина была установлена в Англии в городе Фрогморе в 1804 г., а в 1805 г. была установлена вторая такая же машина в городе Гартфордшайре. С этого времени бумагоделательные машины стали быстро входить в практику бумажной промышленности, они появляются, кроме Англии, во Франции, Германии и в России.

Первые машины Донкина (рис. 2) не имели сушильной части, состояли только из сеточной, прессовой частей и наката. Вначале отсутствовали

Рис. 2. Первая бумагоделательная машина Донкина:

1 – черпальный чан; 2 – лоток; 3 – сетка; 4 – декельный ремень; 5 – гауч-пресс; 6 и 7 – прессы; 8 – накат

даже отсасывающие ящики. Сырое полотно бумаги, снятое с машины развешивали для просушки на открытом воздухе. Сушильная часть машины была введена только в 1823 г., причем вначале сушильные цилиндры были открытыми и обогревались изнутри жаровнями с углем. Пар для обогрева сушильных цилиндров стали использовать несколько позже. В 1826 г. француз Кансон применил вакуум-насос для отсасывающих ящиков сеточной части, что резко повысило эффективность обезвоживания бумажного полотна на сетке и позволило повысить скорость машины. Из дальнейших усовершенствований бумагоделательной машины отметим изобретение эгутера (ровнителя), позволившего получать бумагу с водяными знаками (Маршалл, 1826 г.), введение сначала плоских (1830 г.), а затем цилиндрических узлоловителей для очистки массы (Франке, 1856 г.), песочницы (Берг, 1838 г.) и ряд других усовершенствований, которые сделали бумагоделательную машину одни из наиболее совершенных агрегатов в промышленности. Это дало основание Карлу Марксу в своем труде «Капитал»1 назвать бумагоделательную машину образцом механизированного непрерывно действующего агрегата.

1 Маркс К. Капитал, т. I, Госполитиздат, 1952, стр. 387.

Наряду с усовершенствованием длинносеточной столовой машины в первой половине XIX столетия были сделаны и другие важные изобретения по созданию новых типов бумагоделательных машин. Так, в 1805 г. Иосиф Брама сконструировал цилиндровую машину, в 1827 г. Эдельхейзер разработал конструкцию самосъемочной машины. В этот же период было предложено несколько типов бумагоделательных машин для выработки бумаги листами.

В конце XIX и в XX столетии были сделаны дальнейшие усовершенствования бумагоделательной машины, которые дали возможность значительно повысить ее скорость, увеличить выработку бумаги и почти полностью автоматизировать процесс работы машины. В результате этого были созданы машины производительностью до 500 т бумаги и до 1000т картона в сутки.

Этим успехам содействовали следующие основные усовершенствования:

1) создание многодвигательного электрического привода бумагоделательной машины, заменившего громоздкий групповой привод с ременной передачей (1908 г.);

2) замена простых линеек для напуска массы на сетку напорным ящиком высокого давления (1911 г.);

3) замена гауч-пресса отсасывающим валом (1908 г.) и внедрение отсасывающих валов в прессовой части машины;

4) создание накатов барабанного типа, заменивших неудобные фрикционные накаты, тормозившие повышение скорости бумагоделательной машины:

5) автоматизация управления отдельными частями машины и процессами ее работы (управление движением сеток и сукон, натяжение сукон, заправка бумаги, ведение процесса сушки бумаги, регулирование концентра-

ции массы, ее температуры, кислотности среды, веса 1 м 2 бумаги и т. п.).

Таблица 1

Показатели машины Луи Робера и современной машины для выработки крафт-мешочной бумаги

Современная |

||

Наименование показателей | ||

выработки |

||

мешочной |

||

Производительность, т в сутки. . . . . . . . . . . . . | ||

Рабочая скорость, м/мин . . . . . . . . . . . . . . . . . | ||

Ширина сетки, м | ||

Длина сетки, м . . . . . . . . . . . . . . . . . . . . . | ||

Число сушильных цилиндров. . . . . . . . . . . . . . . | ||

Мощность двигателей переменной части, квт . . . . . . . | ||

Вес машины, т . . . . . . . . . . . . . . . . . . . . . | ||

Длина машины, м . . . . . . . . . . . . . . . . . . . . |

Наряду с этим были созданы более совершенные аппараты для очистки массы перед машиной: вихревые очистители, центриклинеры и селектифайеры, новые типы высокопроизводительных узлоловителей. За последнее время значительно усовершенствована конструкция напорного ящика. Создан напорный ящик закрытого типа, обеспечивающий надлежащее формование бумаги при скорости бумагоделательной машины, превышающей 1000 м /мин . Значительно усовершенствованы сеточная, прессовая,

Рис. 3. Современная бумагоделательная машина

сушильная части машины и системы вентиляции. Широкое применение получили вентиляционные установки с использованием тепла уходящего воздуха. Все эти усовершенствования и многие другие, о которых будет сказано далее, привели к созданию современной бумагоделательной машины (рис.3).

Чтобы оценить путь развития бумагоделательной машины, сравним первую машину Луи Робера и современную бумагоделательную машину

Прибавим к этому, что машина Робера была установлена в небольшой комнате, тогда как современная бумагоделательная машина требует для своей установки громадного зала длиной свыше 150 м , шириной около 27м и высотой около 25м . Несмотря на гигантские размеры, эта машина, как и машина Робера, обслуживается пятью рабочими.

Одновременно с развитием конструкции бумагоделательной машины совершенствовалась и технология бумажного производства, создавалось новое оборудование для размола, проклейки и наполнения массы, отделки бумаги и других процессов. В 1858 г. Иосифом Жорданом была сконструирована коническая мельница, которая впоследствии превратилась в один из основных размалывающий аппаратов непрерывного действий. В 1862 г. в Германии завод Гаубольд выпустил многовальный суперкаландр для отделки бумаги. В 1870 г. француз Верни создает саморезку гильотинного типа для разрезания бумаги на листы. Позже появились продольно-реза- тельные станки и ротационные саморезки, обладающие высокой производительностью. Создавались новые конструкции станков, внедрялись новые методы отделки бумаги. Бумага стала находить все большее применение в промышленности и в быту.

С введением машинного способа производства ручной отлив бумаги при помощи специальных черпальных форм, который был единственным способом производства бумаги на протяжении 17 веков, утратил свое значение и начал исчезать. В настоящее время, способ ручного черпания является редкостью. Он сохранился только для производства некоторых специальных видов бумаги: чертежного ватмана, документных бумаг с локальным знаком и т. п. Серьезного промышленного значения этот способ выработки не имеет.

Возникновение бумажного производства в России относится к XVI веку. Но о существовании первой бумажной мельницы на реке Уче в Московском уезде нам мало что известно. Более определенные сведения имеются о постройке в 1655 г. и работе бумажной мельницы на реке Пахре в слободе Зеленой.

Производство бумаги в России начало развиваться при Петре I, по указу которого было выстроено несколько бумажных мельниц под Москвой и около Петербурга. Благодаря его заботам бумажная промышленность в России по своему уровню не уступала заграничной. Появились такие крупные бумажные мануфактуры, как Полотнянозаводская (1720 г.) и Ярославская; на каждой из них работало по 500 рабочих.

Первая бумагоделательная машина в России булла установлена на Петергофской гранильной фабрике в 1817 г. Монтажными работами, которые велись русскими мастеровыми, руководил англичанин Вестингаузен, представитель фирмы Донкина. Многие части машины были изготовлены на Петербургском чугунолитейном заводе. С этого времени в России получает развитие машинный способ производства бумаги. Тем не менее бумажная промышленность, несмотря на большие сырьевые ресурсы, до Великой Октябрьской социалистической революции в России не получила должного развития.

В годы первых пятилеток бумажные фабрики Советского Союза были реконструированы и оснащены новой техникой. Было построено несколько современных целлюлозно-бумажных комбинатов, впервые создана маши-

К атегория:

Картонажное производство

Краткие сведения о технологии бумажного производства

Бумага и картон состоят е основном из растительных волокон. Основным сырьем для производства всевозможных сортов этих материалов является древесина. Кроме того, применяются волокнистые материалы и другого растительного происхождения, а также химические материалы.

Волокнистые материалы

Важнейшими из них являются волокна семян (хлопчатник), волокна стеблей (лен, пенька из конопли; солома зерновых злаков - пшеницы, ржи) и волокна древесных пород - хвойных (ель, пихта, сосна) и лиственных (осина, тополь).

Волокна льна представляют собой длинные, круглые, тонкие трубки с узким каналом и толстыми стенками. Толщина стенок обусловливает крепость льняного волокна. Длина волокна - 30- 40 мм, толщина - около 0,02 мм. Льняное волокно содержит около 85% химически чистой целлюлозы-клетчатки. Цвет волокна серый.

Волокна пеньки короче и грубее волокон льна, длина их а среднем равна 20 мм, толщина! - 0,022 мм. Стенки трубок волокон менре крепкие и более жесткие, чем льняные волокна.

Волокна хлопка несколько толще льняного волокна; его длина достигает 50 мм при ширине 0,012-0,040 мм. Поперечное сечение хлопкового волокна плоское, лентообразное. Естественное волокно> хлопка содержит много чистой клетчатки - около 95%, цвет волокна белый.

Волокна древесной целлюлозы сульфитной и сульфатной намного короче хлопковых и льняных волокон. Длина этих волокон 3-4 мм, ширина - от 0,03 до 0,07 мм. В зависимости от степени-проваривания древесины волокна древесной целлюлозы содержат клетчатки от 82 до 85%.

Волокна белой древесной массы получают истиранием древесины на камне в присутствии воды; они резко отличаются от волокон целлюлозы. Клетчатки содержится в них около 45-50%. Ввиду того что волокна белой древесной массы не освобождены, от лигнина (составная часть древесины, придающая волокну хрупкость и неустойчивость по отношению к свету), бумага, выработанная из нее, является недолговечной и слабой.

Волокна бурой древесной массы, полученные при истирании на камне древесины, предварительно пропаренной б специальных деревопарочных котлах, по своему характеру напоминают целлюлозное волокно. Качество волокна бурой древесной массы по сравнению с волокном белой древесной массы значительно лучше (крепче и эластичнее) потому, что в процессе пропарки частично разлагается лигнин, легче распадается связь между волокнами, они легче разъединяются и становятся эластичными.

Получение полуфабрикатов

1. Древесная масса. Для получения этой массы древесину истирают на быстро вращающемся камне в присутствии воды.

2. Целлюлоза древесная. Измельченную древесину обрабатывают в варочных котлах химическими материалами с одновременным нагревом паром под давлением.

3. Соломенная целлюлоза. Для получения этого полуфабриката солому зерновых злаков измельчают на мелкие куски (сечку), отсортировывают от коленец, Еарят под давлением в варочных котлах в присутствии химических материалов (щелочей).

4. Тряпичная полумасса. Тряпье отсортировывают, измельчают на мелкие куски, проваривают под давлением в варочных котлах с химическими веществами, промывают и размалывают в аппарате, так называемом полумассном ролле. Тряпичную полумассу вырабатывают небеленую (для низких сортов бумаги и картона) и беленую путем обработки раствором хлорной извести или хлором (для выработки высоких сортов бумаги).

5. Соломенная масса. Солому злаков измельчают и проваривают под давлением в варочных котлах с известковым раствором.

Древесная масса может быть белой и бурой. Для получения бурой массы древесина до истирания пропаривается в котлах. Бурая древесная масса имеет более прочное волокно и применяется для выработки бурого картона и прочной оберточной бумаги.

В зависимости от применяемых для варки древесины химических материалов различают целлюлозу сульфитную (варка древесины кислыми варочными растворами) и целлюлозу сульфатную (варка древесины щелочными варочными растворами).

Целлюлозу отбеливают раствором хлорной извести или хлора. Сульфитная целлюлоза поддается отбелке легче сульфатной.

Сульфитная беленая целлюлоза применяется для выработки писчей, печатной, литографской, картографической и других сортов бумаги. Сульфатная целлюлоза отличается более высокой механической прочностью и применяется для выработки различных сортов технических бумаг - кабельной, патронной, конденсаторной, крафтмешочной и др., а также для выработки особо крепких сортов упаковочных бумаг, так называемой крафтобертки.

По. механической прочности волокнистые материалы, начиная от -самых крепких, располагаются в следующем порядке: пенька, лен, хлопок, целлюлоза древесная сульфатная, целлюлоза сульфитная, бурая древесная масса, белая древесная масса.

Кроме перечисленных полуфабрикатов, для производства бумаги и картона применяется «макулатура», то есть отходы бумаги и картона, получаемые в полиграфической, картонажной и других отраслях промышленности. Макулатура сортируется, в зависимости от назначения конечного продукта - бумаги или картона: по белизне, по композиции (по характеру волокнистых материалов); при этом удаляют посторонние примеси. После сортировки макулатура размалывается в измельчительных аппаратах (бегунах, бракомол-ках) и затем для получения бумажной массы размалывается с водой в роллах. Из высоких сортов макулатуры можно вырабатывать хорошие сорта белой бумаги, а из небеленых и цветных сортов- низкосортные бумаги (оберточные, шпульные), а также различные сорта картона.

В бумажном производстве применяются следующие группы химических материалов: проклеивающие, наполняющие и красящие.

Проклеивающие материалы

Проклейка производится для того, чтобы сделать бумагу водоотталкивающей и тем самым уменьшить впитываемость воды. Кроме того, проклейка! имеет важное значение для бумаг, предназначенных для письма чернилами. На клееных бумагах чернила не должны расплываться по поверхности листа и проходить на противоположную сторону.

По степени проклейки бумаги делятся на клееные, полуклееные и неклееные. Клееные в свою очередь делятся на сильно клееные и хорошо клееные. К сильно клееным бумагам относятся картографическая, литографская, крафтмешочная, к хорошо клееным-бумага писчая, шпульная повышенного качества, мундштучная. К полуклееным бумагам относятся обложечные, афишная, печатная и другие. К неклееным - бумага курительная, бюварная, кабельная, фильтровальная.

Различают поверхностную проклейку животным клеем (по поверхности готовой бумаги) и проклейку в массе растительным клеем (в процессе выработки бумаги). В качестве проклеивающего материала применяют смоляной клей- гарпиус (канифоль). Так как канифоль в воде нерастворима, ее переводят в растворимое^ состояние варкой с кальцинированной содой. Полученное при этом растворимое канифольное мыло разбавляют горячей водой. Полученную таким образом эмульсию канифольного клея заливают в ролл (аппарат для приготовления бумажной массы), где она смешивается с волокнистой массой.

Для осаждения канифоли на волокнах канифоль должна быть вновь переведена в нерастворимое состояние. Для этой цели в ролл вводят сернокислый глинозем, который с канифолью дает нерастворимое соединение алюминия, выпадающего в виде осадка и обволакивающего волокна бумажной массы, и таким образом выработанная бумага становится проклеенной.

Наполнители

Наполнители - это белые минеральные вещества (каолин, тальк, гипс, мел). Их вводят в бумажную массу в тонко размолотом состоянии, чтобы улучшить качество поверхности бумаги, сделать ее более гладкой, лучше воспринимающей печатную краску, уменьшить прозрачность и сделать ее более белой. Во взвеси наполнителя с водой (суспензии) не должно быть песка или неразмолотых частиц, так как при их наличии в бумаге при прохождении ее через валы каландра на бумагоделательной машине образуются дырочки. Наполнитель вводят от 7 до 50%, от количества волокнистых материалов, причем бумага удерживает при отливе от 35 до 60% заданного каолина; остальное количество уходит через сетку бумагоделательной машины, не задерживаясь на волокне. Чтобы удержать большее количество наполнителя в бумаге, нужно улучшить качество размола волокнистых материалов и увеличить степень проклейки бумаги.

Красители

Красители применяются для окраски массы при выработке цветных бумаг или для подцветки при выработке белых бумаг. Для окраски бумаги в массе в основном применяются анилиновые красители. Подцветка бумаги имеет це^ыо повысить ее белизну. Бумажная масса, составленная даже из одной беленой целлюлозы, без древесной массы, имеет желтоватый оттенок. Для устранения желтизны в массу добавляют незначительное количество раствора синего и красного красителя (желтый, цвет вместе с синим и красным дает белый цвет).

Кроме анилиновых применяют также минеральные красители, например хромпик, ультрамарин, железистосинеродистые краски и др.

Свойства бумаги и картона зависят от применяемого сырья и количественного соотношения волокнистых материалов (состава бумаги или картона по волокну), из которых они выработаны, степени размола волокнистых материалов, степени свойлачивания- переплетения волокон при отливе бумажного полотна на бумагоделательной машине, от степени проклейки, наполнения, от содержания влаги в бумаге и картоне, а также от качества отделки бумаги или картона (лоск или гладкость, степень уплотненности и др.).

Схема технологического процесса производства бумаги

Производство бумаги делится на четыре основные операции: 1) приготовление бумажной массы; 2) отлив, обезвоживание и сушка, бумажного полотна; 3) отделка бумаги; 4) сортировка и упаковка бумаги.

Для изготовления бумажной массы растительные волокна измельчают в специальной аппаратуре и к полученной массе добавляют проклеивающие, наполняющие и красящие вещества. Степень размола волокнистых материалов, а также добавления тех или иных химических веществ зависят от свойств, которые должна иметь бумага. Например, при выработке бумаги подперга-мент, которая должна обладать большой прочностью на разрыв, прозрачностью и жиронепроницаемостыо, растительные волокна подвергаются только интенсивному размолу в ролле, без добавления химических веществ, в результате чего бумага получает указанные выше качества.

При выработке писчей бумаги, которая не должна обладать повышенной прочностью на разрыв, пропускать чернил. и быть прозрачной, растительные волокна подвергаются менее интенсивному размолу, и к полученной массе добавляют вещества проклеивающие и наполняющие (для уменьшения прозрачности бумаги).

При изготовлении цветных бумаг, кроме указанных проклеивающих и наполняющих веществ, к массе в виде растворов добавляют красители, количество которых зависит от цвета бумаги и его интенсивности.

Бумажное полотно отливается на бумагоделательных машинах. Бумажная масса в сильно разжиженном состоянии (содержание абсолютно сухого вещества не выше 0,15% -1,5 г/л) поступает на сеточную часть машины, где она отливается - формуется и обезвоживается до содержания 18-20% абсолютно сухого вещества. Дальнейшее обезвоживание и уплотнение бумажного полотна производятся на прессовой части машины. После прессов бумажное полотно с содержанием абсолютно сухого вещества 320-400 г/л поступает на сушильную часть машины, где оно на вращающихся сушильных цилиндрах высушивается до содержания 6-7% влаги.

Если бумага должна иметь машинную гладкость, то бумажное полотно пропускается после бумагоделательной машины через каландры-ряд расположенных друг над другом чугунных валов. Затем бумажное-полотно наматывается на специальные валы-тамбуры,- таким образом получается «ролевая» бумага.

Если требуется ролевая бумага определенной ширины, то бумажное полотно разрезается вдоль на отдельные полосы.

Чтобы придать бумаге повышенный лоск, пропускают ее после бумагоделательной машины через специальный станок-суперкаландр, состоящий из чередующихся металлических и бумажных валов, расположенных вертикально (друг над другом).

Технология производства картона в основном такая же, как и производства бумаги. Как указано раньше, основное различие между бумагой и картоном состоит в весе 1 м2.

Бумагой считается продукция, вес 1 м2 которой составляет от 6 до 250 г.

Картонное полотно отливается на картонных машинах горизонтального типа («столовых») или на круглосеточных машинах, которые бывают одноцилиндровыми, двухцилиндровыми иj многоцилиндровыми. Одно- и двухцилиндровые машины для производства картона называются папочными машинами и выпускают только листовой картон в сыром виде, Который подлежит дальнейшему обезвоживанию на гидропрессах, высушиванию и лощению.

Круглосеточные и столовые картонные машины состоят, как и бумагоделательные машины, из таких частей: сеточной (формовоч-но-отливной), прессовой сушильной и отделочной (для глазировки и разрезки картона на отдельные рулоны или на листы). Степень размола, добавление проклеивающих веществ и степень лоска зависят от назначения и потребительских свойств картона.

Классификация бумаг

В зависимости от назначения бумажная продукция делится на 12 классов, из них пять относятся к разделу бумаг, четыре-к разделу картонов и три-к разделу особых видов бумажной продукции. Раздел бумаг в свою очередь делится на группы, группы-па виды, а виды-иногда на сорта.

Бумага

Класс А. Печатные бумаги. Эти бумаги предназначены для печатания. К классу печатных бумаг относятся три группы: а) газетная, б) книжно-журнальная, в) специальные и вспомогательные печатные бумаги.

Газетная бумага выпускается в ролевом и листовом виде. Книжно-журнальные бумаги в зависимости от вида печати различают: типографские, литографские, офсетные и для глубокой печати. В зависимости от состава волокна эти бумаги подразделяются на сорта I, II и III . Специальные и вспомогательные печатные бумаги применяются для печатания обложек, афиш, билетов, документов, карт и других видов печатной продукции.

Из этого класса в картонажном производстве применяются: литографская бумага для этикеток, наклеек и блонды; обложечная бумага весом 180-200 г/.и2 (окрашенная в светлые тона служит для облицовки крупных изделий - картотек, футляров); афишная бумага, окрашенная в светлые цвета, применяется для облицовки коробок, мелких пакетиков. Картографическая бумага применяется для изготовления складных пачек, конгревных работ, для изготовления вкладышей с художественной печатью.

Класс Б. Писчие и чертежные рисовальные бумаги с целевым назначением для письма, черчения и рисования. К группе писчих бумаг относятся: обыкновенная писчая (сорт № I, II и III ), тетрад, ная бумага (№ I и II) и писчая цветная (бывшее название «альбомная»), В картонажном производстве писчая бумага применяется для оклейки различных коробок и изготовления этикеток, а писчая цветная - для наружной и внутренней облицовки коробок, пакетов и других изделий.

Чертежные бумаги применяются для черчения на них тушью. Рисовальные бумаги служат для рисования карандашом или акварельными красками. Это-высокосортные бумаги с сильной проклейкой; в картонажном производстве они применяются для отделочных деталей с конгревным тиснением, для внутренней отделки дорогих подарочных коробок.

Класс В. Оберточно-упаковочные и этикетные бумаги. Эти бумаги служат для упаковки различных товаров или для этикеток па упаковке.

В этот класс входят четыре группы:

1-я группа--низкосортные оберточные бумаги, имеющие универсальное назначение. В картонажном производстве они применяются главным образом для упаковки готовых изделий, а более прочные из них, например крафтбумага, для креплений при сборке коробок и других картонажных изделий.

2-я группа включает оберточно-упаковочные специализированные бумаги: галошную, мануфактурную, для мешочной тары, пакетов. В картонажном производстве бумаги этой группы применяются для облицовки коробок (мануфактурная, бутылочная), для крепления каркасов при сборке коробок и изготовления мешков и пакетов.

3-я группа включает упаковочно-этикетные и оклеечные бумаги: пачечную, спичечную, чайную, этикетную. Из этой группы в картонажном производстве в основном применяется пачечная бумага, а для облицовочных работ все остальные сорта.

К 4-й группе относятся жиронепроницаемые упаковочные бумаги, служащие для упаковки жирных и влажных продуктов. Сюда относится растительный пергамент, подпергамент и пергамин.

В картонажном производстве эти бумаги применяются для внутренних вкладышей, окантовки коробок, для изоляционных подклеек, изготовления капсюлей для конфет и других целей.

Класс Г. Торгово-промышленные и технические бумаги. Эти бумаги применяются в качестве вспомогательных материалов в различных отраслях промышленности. К этому классу относятся гильзовые и раскурочные бумаги, применяющиеся для изготовления папиросных гильз: папиросная-филигран, мундштучная бумага, курительная бумага (вес 25 г/м2) и раскурочная. В картонажном производстве эти бумаги применяются для внутренних вкладышей.

В этот класс входит также группа специальных технических бумаг (шпульная, патронная), имеющая применение в картонажном производстве для навивки бумажных цилиндров, производства пеналов и Др.

Класс Д. Бумаги-основы. Эти бумаги применяются в различных отраслях промышленности в качестве основного материала для переработки. Сюда относятся бумаги: для обоев, парафинироваиия, мелован и я, а также для изготовления светочувствительных и фотобумаг. Некоторые из этих бумаг могут быть использованы в картонажном производстве как до, так и после переработки, как, например, мелованная бумага для этикеток и облицовочных работ.

Качество бумаги всех классов должно соответствовать ГОСТ .

Картон

Класс Е. Переплетно-картонажно-коробочные картоны. Они применяются для изготовления коробок, картонажей и др.

Класс Ж. Электроизоляционные картоны. Применяются в электропромышленности (электротехнический прессшпан).

Класс 3. Строительные и кровельные картоны. Служат как строительный и кровельный материал (толевый и рубероидный картоны).

Класс И. Технические и поделочные картоны. Применяются в различных отраслях промышленности в качестве вспомогательного, технического и поделочного материала (картон прокладочный фланцевый, картон водонепроницаемый-автомобильный, картон матричный, кожкарток и др.).

В картонажном производстве применяются главным образом картоны класса Е, поэтому эти сорта рассмотрим подробнее. Остальные картоны являются случайными в картонажном производстве и большого применения не имеют.

Переплетно-картонзжно-коробочные картоны в зависимости от состава по волокну вырабатываются следующих групп:

а) Бурый картон; он состоит из 100%, бурой древесной массы; вес 1 м2-от 300 до 1700 г, толщина его-от 0,4 до 2,5 мм; удельный вес - не менее 0,7. Этот картон применяется для изготовления различных коробок без облицовки бумагой, футляров и цельно-штампованных коробок.

б) Белый древесный картон; он состоит из 100% белой древесной массы; вес 1 м2 от 300 до 1700 г, удельный вес его-не менее 0,6. Этот сорт картона вследствие его незначительной механической прочности применяется в картонажном производстве для изготовления коробок с бумажной облицовкой, коробок для пищевых продуктов, папирос и многих других целей.

в) Соломенный картон состоит из 100% соломенной массы; вес его от 300 до 1700 г/м2. В картонажном производстве может быть применен для изготовления коробок для обуви, различных футляров и т. д.

г) Макулатурный картон вырабатывается из отходов бумажной продукции различных отраслей промышленности; вес его от 300 до 3000 г/м2. Применяется в картонажном производстве для изготовления сшивных, клееных, складных и штампованных коробок.

Все вышеуказанные картоны должны быть глазированными и не должны расслаиваться без посторонних усилий.

Кроме перечисленных сортов коробочного картона, в картонажном производстве применяют в большом количестве картон белый и различных цветов. Этот картон вырабатывают на многоцилиндровых круглосеточных картонных машинах. На этих машинах получают разнообразный картон как по составу волокна, так и по отделке и проклейке. Механическая прочность такого картона вполне удовлетворяет требованиям картонажного производства.

Белый коробочный картон, изготовляемый этим методом, имеет наружный слой из беленой сульфитной целлюлозы.

Верхний и нижний покрывные слои картона, выработанного на многоцилиндровых машинах, могут иметь различные цвета. Этот сорт картона обычно выпускается весом от 300 до 700 г/л2 и отличается высокой степенью глазировки. Он известен под названием «альбертивского».

В картонажном производстве применяется также так называемый «бристольский» картон, получаемый путем склеивания нескольких слоев плотной бумаги; обычно наружный слой представляет собой беленую или цветную бумагу светлых тонов. Бристольский картон пропускается через каландры и имеет, высокую степень лоска; применяется для складных коробок, оформленных печатью непосредственно на картоне в одну или несколько красок.

Всем привет и продолжая раскрывать тему полиграфии, хочу перейти к сырью, которое используется для производства бумаги. Обычно для производств бумаги, в качестве основы, применяются волокна целлюлозы, которую добывают из самых различных источников. Самым распространенным источником ялятся древесина, хлопок и вторсырье (использованная бумага и макулатура)  Древесина делится на твердую и мягкую. К твердой можно отнести березу, а к мягкой сосну и ель. Из мягкой древесины получают длинные волокна, которые улучшают прочность бумаги, а из твердыах пород получают короткие волокна, которые влияют на качественные показатели.

Древесина делится на твердую и мягкую. К твердой можно отнести березу, а к мягкой сосну и ель. Из мягкой древесины получают длинные волокна, которые улучшают прочность бумаги, а из твердыах пород получают короткие волокна, которые влияют на качественные показатели.  Из вторсырья чаще всего делаю бумагу низкого качества: газетная и упаковочная бумага. Это довольно экономический процесс, т.к. на производство не расходуются природные источники сырья. Но и это сырье имеет свои ограничения по использованию. Так, с каждым использованием вторсырья укорачивается волокна, ухудшаются качества производимой бумаги. Это так же влияет и на качество печати.

Из вторсырья чаще всего делаю бумагу низкого качества: газетная и упаковочная бумага. Это довольно экономический процесс, т.к. на производство не расходуются природные источники сырья. Но и это сырье имеет свои ограничения по использованию. Так, с каждым использованием вторсырья укорачивается волокна, ухудшаются качества производимой бумаги. Это так же влияет и на качество печати.

Для получения целлюлозы (отделение волокон целлюлозы от основной части древесины) используют два метода: механический и химический. От вида получения волокон зависит большой спектр свойств, полученной бумаги. Вкратце пройдемся по каждому.

Механический способ говорит сам за себя… Сами же волокна в древесине соединены очень сильным склеивающим веществом — лингином, поэтому древесину предварительно отмачивают и после этого подают на вращающийся жернов, который отделяет волокна целлюлозы от древесины.

Химический способ заключается в отбеливании. При первичной обработке целлюлоза имеет цвет как показано на рис.1 и не обладает достаточным качеством и белизной, поэтому ее используют для производства упаковки. А для получения более качественной бумаги, сырье (целлюлозу) подвергают многоступенчатой обработки отбеливанием.

Светло-коричневый оттенок (рис.2) можно получить путем отбеливания целлюлозы кислородом в первой стадии. И так до того момента, пока в результате не получится ярко-белая целлюлозная масса (рис.3), которая соответствует последней стадии отбеливания.

На протяжении долгого времени применялось хлорное отбеливание, но в следствии его вредности на окружающую среду, сейчас применяется без хлорное отбеливание целлюлозы. Так же, промежуточной белизны можно добиться с помощью перекиси водорода. Такая целлюлоза имеет знак TCf.

Поэтому выделяют 2 вида целлюлозы:

- Сульфатная — получают путем варки древесной массы едконатрия (щелочной метод)

- Сульфитная — получают путем варки в кислоте (кислотный метод)

Около 80% производимой во всем мире целлюлозы — это сульфатная. Она более прочная, чем сульфитная, но имеет меньшую степень белизны. Сульфитная целлюлоза более белая и процесс ее производства занимает больше времени, это влияет на ее стоимость, а значит ее реже используют.

Вторичное сырье получают из макулатуры. Практически все вторичное сырье составляет 60% общего состава бумаги. Из 100% вторичного сырья изготавливают только газетную бумагу. Максимум вторичное сырье можно переработать до 5 раз, а потом необходимо добавлять первичное волокно.

И в завершение темы сырья для производства бумаги, предлагаю посмотреть видео Обыкновенная история. Бумага. Часто третья

Из материала Вы можете узнать, когда появилась бумага, как ее делали раньше и как делают сейчас. Вы получите общие представления о технологии производства бумаги: из чего ее делают, и какое для этого используется оборудование.

ИСТОРИЯ ВОЗНИКНОВЕНИЯ БУМАЖНОГО ПРОИЗВОДСТВА

Единого мнения о первенстве в начале книгопечатания не существует. Европейцы отдают пальму первенства Иоганну Гуттенбергу, воплотившему опыт предыдущих поколений в построенном им станке, позволявшем получать оттиски с печатных форм. Сроком начала печатного производства считается 1445 год. Первые печатные славянские книги были изданы в Польше в 1491 году. А первой книгой на старославянском языке считается изданный в 1564 году дьяконом московской церкви Николы Чудотворца Иваном Федоровым «Апостол». При этом специалисты, анализировавшие это издание, единодушно пришли к мнению, что судя по качеству изготовления и применённым печатным приёмам русские печатники имели опыт задолго до этого срока. По крайней мере, «Апостол» оказался первым точно датированным изданием.

Материалы, применяемые в полиграфии, делятся на основные (непосредственно входящие в состав издания) и вспомогательные (расходные материалы, применяемые в печатных процессах). К основным относятся бумага, картон, переплётные материалы, краски, полиграфическая фольга, отделочные материалы. Вспомогательные - это печатные формы, фотоматериалы, резинотканевые пластины, различные химикаты.

ИСХОДНЫЕ МАТЕРИАЛЫ

Для производства бумаги используют волокнистые материалы растительного происхождения, выделенные из древесины хвойных и лиственных пород, стеблей, листьев и дуба некоторых растений. Иногда в бумажную массу добавляют волокна шерсти, хлопка, синтетическую органику.

Главным компонентом растительных волокон является природный полимер - целлюлоза, обладающая многими свойствами для производства бумаги.

Древесина хвойных пород - ель, сосна, пихта, лиственница;

- древесина лиственных пород - береза, осина, тополь, ольха, бук, эвкалипт;

- стебли однолетних растений - солома злаков, кукурузы, тростника, багассы (сахарного тростника), бамбука;

- лубяные волокна однолетних растений - лён, конопля, джут, кенаф;

- волокна семян хлопка и отходов хлопкового производства;

- волокна из листьев некоторых растений - манильская пенька, новозеланский лён;

- тряпьё хлопчатобумажное, льняное, пеньковое;

- макулатура (старая бумага, бумажные обрезки).

В зависимости от условий варки растительного сырья различают:

целлюлоза сульфитная - изготавливают её в основном из древесины ели и пихты;

целлюлоза сульфатная - вырабатывается из хвойных и лиственных пород древесины.

Помимо целлюлозы массовым полуфабрикатом в производстве бумаги является древесная масса: белая, бурая, термомеханическая (ТММ) и химикотермомеханическая (ХТММ). Древесная масса - основной продукт в производстве газетной бумаги, широко используется в композиции печатных видов бумаги, а также при изготовлении обойной, мундштучной бумаги и картона. Древесную массу нередко вырабатывают в белёном виде, тогда её используют для замены белёной целлюлозы с целью удешевления бумаги и придания тонкопечатным бумагам повышенной непрозрачности. Однако присутствие древесной массы ограничивает использование такой бумаги для изготовления изданий длительного срока службы, т.к. её присутствие приводит к ускоренному старению (пожелтению) бумаги.

Макулатуру в больших количествах используют в производстве гофрированного и коробочного картонов, упаковочной, туалетной и других видов бумаги. В последнее время на Западе она всё чаще используется в композиции газетной и некоторых видах бумаги для печати, в т.ч. мелованных. Кроме того, в составе любой бумаги присутствуют т.н. оборотные макулатурные волокна - отходы бумажного производства.

Синтетические волокна органического происхождения и минеральные волокна получили в последнее время применение при изготовлении специальных видов бумаги, отличающихся высокой прочностью на разрыв, химической стойкостью, стабильностью размеров при изменении относительной влажности окружающего воздуха, светостойкостью, долговечностью, термостойкостью.

При использовании синтетических волокон, например, винола, капрона, нитрона, лавсана связь между волокнами осуществляется либо введением в композицию соответствующих связующих, либо введением как добавки более легкоплавких волокон (ПВС), которые плавятся в процессе сушки и горячего каландрирования, связывая между собой тугоплавкие волокна.

Выпускаемая в настоящее время синтетическая бумага подразделяется на две основные группы: бумага из синтетических волокон и на основе синтетической пленки.

К первой группе относятся различные виды электро- и теплоизоляционной бумаги, картографическая, особо прочные упаковочные виды, различные нетканые материалы. Вторая группа используется в основном для замены писчих и печатных видов бумаги при использовании в регистрирующих приборах и электронно-вычислительных машинах.

Бумага этой группы изготавливается не на обычном бумагоделательном оборудовании, а получается либо непосредственно в результате процесса экструзии (формирования листа на полотне, на которое из дозатора наносится слой полимера заданной толщины), либо путём последующей поверхностной обработки пленки.

Производство подобной синтетической бумаги получило наибольшее распространение в Японии; изготавливается же она также в США, Англии, Германии.

Для придания бумаге требуемых свойств в её состав вносятся разнообразные специфичные добавки, проклеивающие, красящие вещества.

КЛАССИФИКАЦИЯ НА ОСНОВЕ СОСТАВА БУМАГИ

Отечественный стандарт при классификации бумаг опирался прежде всего на состав бумаги по волокну. Для опытного полиграфиста наименование «Офсет №1» или «Типографская №2» говорит само за себя. Понятие «бумага №1» подразумевает, что бумага изготовлена на основе чистоцеллюлозных волокон. Позднее понятие «чистоцеллюлозная» несколько расширилось и стало подразумевать возможность включения в состав до 10% древесной массы. В основном бумаги №1 выпускались как офсет или писчая бумага.

Бумага №2 допускает наличие до 50% древесной массы. Существовали типографская, офсетная бумаги и изготовленная на основе офсета №2 книжно-журнальная бумага (не путать с понятием «книжно-журнальная бумага» по европейской классификации).

Наконец, в бумагах №3 предусматривалось преимущественное наличие древесной массы. Формально №3 присваивался только типографским бумагам, хотя аналогичным составом обладают, например, отечественные газетные бумаги.

Макулатура, как составляющая бумажной массы, применялась при производстве полиграфических сортов бумаг в ограниченном количестве и не получила своей ячейки в данной классификации. Наибольшее применение в отечественной промышленности вторичная масса получила в производстве упаковочных картонов (в т.ч. хромэрзац, т.е. картонов, состоящих из различных по составу слоев) и переплётных картонов.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

В технологическом процессе бумажного производства бумагоделательная машина является основным агрегатом. На ней производится отлив и формирование бумажного полотна, прессование, сушка и предварительная, а иногда и окончательная, отделка

бумаги.

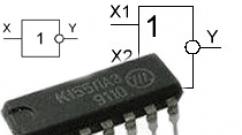

Бумагоделательная машина состоит из сеточной, прессовой и сушильной частей, каландра, наката и привода машины. К бумагоделательной машине относят и вспомогательное оборудование: мешальные бассейны для аккумулирования массы, регуляторы и контрольно-измерительные приборы, аппараты для очистки массы (очистители и узлоловители), насосы для подачи массы и воды, вакуумные насосы, аппаратура для переработки брака, компрессоры, оборудование для циркуляционной смазки, подачи воздуха для вентиляции и др.

На сеточной части машины происходит отлив и формирование бумажного полотна, что связанно с удалением из бумажной массы основного количества воды. Бесконечная сетка, которая проходит по поддерживающим её регистровым валикам, выполняет функцию быстродвижущегося бесконечного фильтра. Тонкий слой волокон почти мгновенно оседает на сетку и затем сам действует как тонкий фильтр, задерживая остальные волокна. Сухость бумажного полотна после сеточной части 18 - 22%.

После сеточной части бумажное полотно поступает на прессовую часть, состоящую обычно из 2-3 прессов, на которых оно последовательно обезвоживается до сухости 27 -40%. Сеточную и прессовую части машины называют мокрой частью. Дальнейшее обезвоживание (сушка) полотна бумаги происходит на сушильной части машины.

Сушильная часть состоит из тонкостенных чугунных сушильных цилиндров, обогреваемых изнутри паром. Они расположены в шахматном порядке, обычно в два яруса. По сушильным цилиндрам проходит бумажное полотно, поочерёдно соприкасаясь с нижними и верхними цилиндрами то одной, то другой своей поверхностью. Сухость бумажного полотна после сушильной части составляет 92 - 95%. Для охлаждения бумаги до 50-55 °С и поверхностного увлажнения с целью придания бумаге лучшей пластичности и улучшения каландрирования в конце сушильной части установлены холодильные цилиндры.

Далее бумажное полотно пропускают через каландр, предназначенный для уплотнения бумаги и повышения её гладкости и лоска. Каландр состоит из 3 - 10 тщательно отшлифованных чугунных валов, расположенных друг над другом. Бумажное полотно огибает поочередно валы каландра и проходит между ними при всё возрастающем давлении. Приводным является нижний вал каландра, остальные валы приводятся в движение трением (каждый от нижележащего). Пройдя каландр, бумажное полотно поступает на накат, где непрерывно наматывается на тамбурный валик в рулоны.

После бумагоделательной машины почти все виды бумаги подвергают отделке. Для получения более высоких показателей плотности, гладкости и лоска большинство видов бумаг для печати, писчей и технической бумаги пропускают через суперкаландр. После этого бумагу направляют либо на продольно-резательный станок (где она разрезается на рулоны заданной длины), либо на бумагорезательную машину (где бумага разрезается на листы заданных размеров). Рулонную бумагу после продольной резки упаковывают на рулоноупаковочной машине. Листовую бумагу сортируют, а затем на прессах упаковывают в кипы.

Термин "проклейка бумаги" характеризует процесс, при котором в бумагу вводятся различные вещества, придающие ей специфические свойства, в зависимости от назначения бумаги: чернило- и водонепроницаемость, сомкнутость структуры, увеличение механической прочности и сопротивления истиранию поверхностного слоя. В некоторых случаях в бумагу вводятся вещества, препятствующие прониканию в неё молока, масла, различных жидкостей.

Процесс проклейки осуществляется двумя способами: введением проклеивающих веществ

в бумажную массу или поверхностной обработкой соответствующими веществами готовой бумаги.

В первом случае обеспечивается как бы склеивание между собой растительных волокон, из которых состоит бумага. Благодаря этому силы связи между волокнами возрастают и бумажный лист становится более прочным.

Во втором случае при поверхностной обработке бумаги на её поверхности образуется тонкая пленка, препятсвующая проникновению чернил или воды в толщу листа; бумажное полотно приобретает прочную поверхность. Такая бумага «не пылит». Поверхностная проклейка бумаги в настоящее время широко применяется в тех случаях, когда требуется придать поверхности бумаги какие-то определенные качества.

При выработке многих видов бумаги в их композицию вводят минеральные наполнители. Чаще всего для этой цели используют каолин. Однако на многих предприятиях применяют и другие виды: мел, гипс, тальк, двуокись титана.

Минеральные наполнители увеличивают непрозрачность бумаги, её пористость и воздухопроницаемость, снижают деформацию бумаги при намокании, уменьшают склонность бумаги к скручиванию, увеличивают гладкость бумаги при каландрировании. Наличие минерального наполнителя в бумаге делает её просвет более равномерным, что одновременно с увеличением белизны бумаги, её непрозрачности, гладкости и впитывающей способности улучшает печатные свойства бумаги. О количестве наполнителя в бумаге судят по её зольности.

Окрашивание бумаги в какой-либо цвет осуществляется или крашением самой бумажной массы, из которой изготавливается бумага, или окраской бумаги с поверхности.

Если при помощи крашения бумаге придают определённый цвет, то для придания ей того или иного оттенка пользуются подцветкой бумаги. Для этого в бумажную массу вводят небольшие количества соответствующих красителей. Подцветку производят преимущественно для устранения желтизны различных видов бумаги для письма и печати и придания им видимой белизны.

Белизну бумаги можно повысить при использовании так называемых оптических отбеливателей. Оптические отбеливатели используются в весьма малых количествах и при этом придают бумаге высокую степень видимой белизны.