Авиастроение в России: обзор, история, перспективы и интересные факты. Как собирают самолеты Airbus

«Авиастар-СП» - крупнейший авиастроительный завод России, входящий в Объединенную авиастроительную корпорацию (ОАК). Предприятие базируется в Ульяновске и производит тяжёлые транспортные самолёты Ил-76МД-90А и пассажирские Ту-204. Раньше здесь выпускались самые большие в мире грузовые самолёты Ан-124 «Руслан». Сейчас завод занимается их сервисным обслуживанием. Кроме того, «Авиастар-СП» участвует в производстве нового магистрального самолёта МС-21 и Sukhoi Superjet 100.

1.

Авиастроительный комплекс в Ульяновске был создан в 1976 году. Это самый молодой авиазавод России.

Производственные корпуса предприятия занимают сотни гектаров, а с учётом территории аэродромного комплекса - более 1000. Это равняется площади Васильевского острова в Санкт-Петербурге.

2. Главное административное здание «Авиастара» - пожалуй, самое необычное строение советской архитектуры Ульяновска. Монтаж декоративной капсулы на верхушке производили в 1987 году с помощью вертолёта Ми-10. Эта решётчатая конструкция позволила увеличить общую высоту здания до 100 метров.

3. «Авиастар» - это завод полного цикла, начиная от литья металла и заканчивая передачей готового самолёта заказчику.

Производство состоит из нескольких этапов. После необходимой обработки компоненты попадают в цех агрегатно-сборочного производства, где собираются крылья, оперение, отсеки фюзеляжа.

4. На предприятии работают около 10 000 человек.

5. Почти треть персонала - молодёжь до 35 лет.

6. Производство обеспечивают более 400 единиц оборудования.

7. Автоматизированный центральный комплектовочный склад, где хранятся готовые детали для самолётов.

8. Работы у «Авиастара» хватает. Некоторые сборочные цеха работают в две смены, при необходимости люди выходят сверхурочно.

9. Хвостовое оперение.

10. Автоматическая клёпка.

11. Сборка фонаря кабины штурмана.

12. Основную загрузку заводу даёт серийное производство самолёта Ил-76МД-90А. В 2015 году «Авиастар» передал в эксплуатацию два Ил-76. Третий борт завершает лётные испытания.

13. Всего в производстве «Авиастара» в разной степени готовности находятся порядка десяти самолётов семейства Ил.

15. В семействе Илов, которые производит «Авиастар», есть и другая перспективная модификация - это топливозаправщик Ил-78М-90А. Сегодня завершается стыковка крыла. В 2016 году завод планирует завершить производство первого российского самолёта-топливозаправщика.

16. Постоянно ведётся контроль качества сборки.

17. Цех окончательной сборки.

Площади цеха позволяют одновременно осуществлять сборку как минимум 8 узкофюзеляжных и 3 широкофюзеляжных судов.

18. Длина цеха - 500 метров, ширина - 100.

19. Высота цеха - 36 метров, это как 12-этажный дом.

20. С 1990 года на «Авиастаре» производят самолет Ту-204 различных модификаций. Тогда он был разработан для замены пассажирского самолёта Ту-154.

21. Ту-204-300 - первый российский самолёт, способный на длительные перелёты без дозаправки. К примеру, авиакомпания «Владивосток-Авиа» совершала перелёт Москва–Владивосток за 9 часов без пересадок.

22. Самолёты Ту-204-300 оснащены экономичными двигателями ПС-90А, отвечающими всем требованиям по уровню шума.

23. Наладка систем управления самолётом.

24. Монтаж трубопроводов систем самолёта.

25. Прокладка электропроводки.

26. Работы с носовым обтекателем.

27. Монтаж полки для ручной клади.

28. Сегодня, кроме обеспечения общегражданских целей, Ту-204 используется специальным лётным отрядом «Россия» для управления делами Президента.

29. Ан-124 «Руслан» - тяжёлый транспортный самолёт. Это самый большой в мире серийный самолёт. Уникальные характеристики воздушного судна позволяют делать то, что недоступно другим воздушным судам.

30. Первоначально серийное производство Ан-124 планировалось организовать в Киеве, но в начале 80-х только что заработавший Ульяновский авиазавод решили подключить к строительству «Русланов». Всего предприятие изготовило 36 самолётов этого типа.

31. В настоящее время завод не строит Ан-124, однако продолжает проводить его глубокую модернизацию. Предприятие также занимается поддержанием лётной годности «Русланов» для госзаказчика и авиакомпании «Волга-Днепр».

32.

33.

34. Кабина пилотов Ан-124.

35.

36. Также «Авиастар» совместно с Иркутским авиационным заводом участвует в производстве нового магистрального самолёта МС-21. Завод поставляет агрегаты и отдельные узлы самолёта Иркутскому авиазаводу, где происходит сборка.

37. В 2016 году лётный образец МС-21 уже должен подняться в небо.

38. После окончательной сборки готовые самолёты Ил-76 и Ту-204 транспортируют на лётно-испытательную станцию (ЛИС), которая расположена на базе аэропорта «Ульяновск-Восточный» в 12 км от завода. Так как скорость буксировки составляет 20 км/ч, то этот процесс может занимать до двух часов.

39.

Комплекс наземных работ и лётно-технических испытаний самолёта длится 4-5 недель.

40. Тяжёлый транспортный самолёт Ил-76МД-90А является глубоко модернизированной версией хорошо зарекомендовавшего себя Ил-76МД, который производился в Республике Узбекистан на Ташкентском авиационном предприятии.

41. Самолёт предназначен для межрегиональной перевозки войск, тяжёлой крупногабаритной техники, а также десантирования личного состава и грузов. Также самолёт может использоваться для перевозки больных и раненых и тушения пожаров.

42. Из нового - установили современные двигатели, системы управления самолётом, модернизированное крыло и усиленное шасси. Максимальная коммерческая нагрузка увеличена до 60 тонн, а максимальный взлётный вес самолёта доведён до 210 тонн.

43. Грузовая кабина имеет рампу, которая при погрузке и выгрузке может устанавливаться в горизонтальное или любое другое необходимое положение.

Для перевозки людей в грузовой кабине самолета имеются бортовые сидения и устанавливаются съёмные центральные сидения. В однопалубном варианте обеспечивается перевозка более 100 военнослужащих, в двухпалубном - больше.

44. На самолёте реализован принцип «стеклянной» кабины. В ней установлены цифровые дисплеи и 3 интеллектуальных пульта управления.

45. . Окрасочное производство размещается в специализированном корпусе размером 96х96х36 метров, оснащенном регулируемой системой микроклимата и защиты окружающей среды. Комплекс оборудования позволяет выполнять все процессы мойки, чистки, удаления старого и нанесения нового эпоксидного или полиуретанового покрытия.

46. Элинги.

47.

48. Лётные испытания проводятся на аэродроме Ульяновск-Восточный, имеющем взлётно-посадочную полосу длиной 5 км. Это четвёртая в мире ВПП по длине.

49.

50.

51.

52.

Благодарю ПАО "ОАК" и пресс-центр АО «Авиастар-СП» за помощь в организации фотосъемки!

По всем вопросам, касающимся использования фотографий, пишите на электронную почту.

В российском авиапроме начинается крупнейшая реформа с 2006 года, когда была создана Объединенная авиастроительная корпорация (ОАК). Теперь речь идет об объединении ОАК, корпорации "Иркут" и компании "Гражданские самолеты Сухого" в единую структуру, которая будет заниматься всеми гражданскими программами ОАК. Она же станет головным дивизионом всей корпорации.

Это означает, что ОАК считает ключевым направлением именно гражданское авиастроение. С одной стороны, в условиях сокращения гособоронзаказа, о неизбежности которого уже неоднократно заявлялось на самом высоком уровне, авиастроителям выбирать не приходится. С другой – если авторитет России в области военной авиации никем не оспаривается, то на рынке гражданских самолетов наша страна проходит по категории аутсайдеров.

Что вполне справедливо, учитывая, что за прошлый год в России произведено только 30 гражданских самолетов. Для сравнения – лидеры рынка, Вoeing и Airbus, выпустили 748 и 577 самолетов соответственно.

Возникает логичный вопрос – на что может рассчитывать ОАК в сложившейся ситуации?

Большой пирог

Согласно прогнозу, который Объединенная авиастроительная корпорация представила на июльском авиасалоне МАКС-2017, мировой спрос на новые пассажирские самолеты вместимостью более 30 кресел в ближайшие двадцать лет составит в 41800 воздушных судов общей стоимостью без малого 6 триллионов долларов.

При этом наибольшим спросом у авиакомпаний будут пользоваться узкофюзеляжные самолёты вместимостью 120 и более кресел, на долю которых придётся 63% от общего количества новых воздушных судов. Для этого сегмента ОАК развивает программу MC-21.

Новых реактивных самолётов вместимости 61-120 кресел до 2036 года будет продано порядка 4,6 тыс. единиц (11% от общего количества). Этот сегмент в ОАК представлен программой "Сухой Суперджет SSJ 100".

Спрос на турбовинтовые самолеты вместимости от 30 кресел составит порядка 2,3 тысяч единиц. В этом сегменте ОАК развивает программу Ил-114.

Общий спрос на широкофюзеляжные машины составит 7450 самолетов. Для этого сегмента ОАК совместно с Китайской корпорацией гражданского авиастроения СОМАС планируют разработать и выпустить широкофюзеляжный дальнемагистральный самолет нового поколения. В этом году в Шанхае было открыта совместное предприятие, которое будет заниматься управлением программой.

То есть, теоретически, у российских самолетостроителей есть чем ответить на запросы рынка. На практике все немножко сложнее.

Три серых коня

Начать с того, что сегодня на рынке реально присутствует лишь "Сухой Суперджет". Это первый отечественный самолет, разработанный после четвертьвекового перерыва. К сожалению, надежды, связанные с этим проектом, оправдались лишь частично.

Летчики, которым довелось пилотировать "Суперджет", оценивают самолет очень высоко – не хуже Airbus A-320 (при лучшей экономичности) и определенно лучше бразильского Embraer. При этом признают наличие множества мелких неисправностей, не влияющих, впрочем, на безопасность полета. Главная же претензия профессионалов связана с очень плохой сервисной поддержкой, из-за чего самолеты подолгу простаивают без запчастей.

У пассажиров претензий больше – отмечается плохая шумо- и виброизоляция ("сидела на месте 7F у двигателя и получила бесплатный вибромассаж - очень сильный шум и вибрации"), а также маленькие и низкие иллюминаторы.

Чаще всего россияне сравнивают SSJ 100 с автомобилем "УАЗ патриот": хороший транспорт для пассажиров без особых претензий. Примечательно, что мексиканские пилоты (мексиканская компания Interjet приобрела 30 SSJ 100) прозвали "Суперджет" танком.

Понятно, что с такими характеристиками завоевывать мировой рынок непросто. Как результат – проект остается хронически убыточным. Для выхода на прибыльность ОАК необходимо продать как минимум 300 самолетов, но пока реализовано втрое меньше. Максимальный годовой выпуск SSJ 100 был достигнут в 2014 году - было выпущено 35 воздушных судов. В 2015-2016 годах из-за изменения макроэкономической ситуации планы продаж были скорректированы до 17 и 18 единиц соответственно.

Для сравнения – бразильский Embraer за прошлый год выпустил 225 самолетов: 117 бизнес-джетов и 108 региональных самолетов – конкурентов "Суперджета". Неудивительно, что недавно президент ОАК Юрий Слюсарь заявил об отказе от больших объемов производства SSJ: корпорация планирует выйти на выпуск 30-40 "Суперджетов" в год, но не собирается "масштабировать этот проект на большие объемы".

Теперь главной надеждой ОАК стал проект МС-21. Это самолет, по характеристикам близкий к сегодняшнему лидеру сегмента – канадскому Bombardier СS300. Как и канадский самолет, российский построен по самым современным технологиям с использованием композитных материалов и с такими же двигателями Pratt&Whitney (правда, в перспективе на МС-21 планируется устанавливать отечественный двигатель ПД-14). Экономичные двигатели и облегченный корпус позволяют Bombardier СS300 и МС-21 экономить до 20% топлива по сравнению с самолетами Boeing и Airbus этого класса. При этом МС-21 вместительнее Bombardier СS300 - в нем 176 пассажирских кресел (у канадца – 130), что делает его использование более выгодным.

Ил-114 - это самолет из прошлого: первый полет он совершил еще в 1999 году и до 2012 года выпускался на Ташкентском авиационном производственном объединении им. В. П. Чкалова. Всего было выпущено десять Ил-114 с двигателями Pratt & Whitney Canada. Сейчас эти самолеты входят в парк Uzbekistan Airways.

Объединенная авиастроительная корпорация планирует возобновить производство Ил-114 с российскими двигателями ТВ7-117СТ на заводе в Луховицах, который будет выпускать по 12-18 самолетов в год. Общий объем выпуска, включая гражданские и специальные версии, может составить 100 машин. Первый полет обновленный Ил-114 должен совершить в 2018 году.

«Аэрофлот» против Минпромторга

Главная проблема, которую должна решить ОАК, связана не с разработкой или производством новых самолетов, а с их сбытом. Уже понятно, что "Суперджет" не достигнет показателя выпуска в 300 самолетов, необходимых для окупаемости проекта. МС-21 при нынешних объемах инвестиций окупится после продажи 200 самолетов. Уже выпускавшийся Ил-114 имеет наибольшие шансы окупиться – если запланированные 100 самолетов будут выпущены и проданы, проект можно будет считать коммерчески успешным.

Между тем, по оценкам Boeing, потребности российского рынка на обозримую перспективу будут составлять максимум 40 пассажирских самолетов всех типов в год. Маловероятно, что МС-21, SSJ-100 и Ил-114 займут весь этот объем. Хотя правительство делает для этого все возможное и невозможное. В частности, Минпромторг предложил отменить льготы на ввоз иностранных самолетов, что "установит таможенно-тарифную защиту внутреннего рынка в интересах российских воздушных судов - SSJ 100 удлиненной версии и МС-21-300".

Против данной новации активно выступил "Аэрофлот", в парк которого в 2018 году должен прийти 31(!) иностранный самолет. Компания направила письмо на имя первого вице-премьера Игоря Шувалова, в котором отмечается, что в случае приостановки льготного режима дополнительные расходы на ввоз самолетов превысят 25 млрд рублей. В результате "Аэрофлоту" придется уменьшить план закупок самолетов "как иностранного, так и российского производства", что не позволит расширить маршрутную сеть, "включая региональные и социально значимые маршруты".

Фото: портал Москва 24/Лидия Широнина

Нереальный экспорт

Если даже главная российская авиакомпания не горит желанием отказываться от импорта самолетов ради поддержки Суперджета и МС-21, то что говорить об иностранцах. Тем более, что иностранным покупателям новых российских воздушных судов придется принимать во внимание кучу дополнительных рисков.

Во-первых, корпорация "Иркут" - производитель МС-21 – известна в мире как производитель истребителей. Первый гражданский самолет, выпущенный корпорацией, авиакомпании встретят с большой осторожностью. Речь о покупках можно будет вести только тогда, когда будет наработан опыт эксплуатации МС-21 в "Аэрофлоте" (которому придется приобретать новые самолеты в добровольно-принудительном порядке).

Во-вторых, любой новый самолет требует доводки и доработки, срок которой в среднем составляет около 15 лет. И ни одна серьезная авиакомпания не станет заказывать большие партии самолетов, не прошедших этот период. Но даже после этого новые производители, такие как "Иркут", могут рассчитывать лишь на заказы небольших перевозчиков, у которых нет собственных мощностей по техобслуживанию и ремонту самолетов. Именно такие компании меньше привязаны к лидерам рынка.

В-третьих, в 2018 году на рынок среднемагистральных самолетов выходит китайский C919, который, опираясь на массированную поддержку своего правительства, может стать серьезным конкурентом всем мировыми производителями.

Таким образом, как минимум в ближайшие 15-20 лет российское авиастроение будет планово-убыточной отраслью, живущей в значительной мере на бюджетные дотации. В этих условиях весьма велика вероятность того, что Министерство финансов пролоббирует очередную оптимизацию авиапрома, после которой от отрасли останется только экспортно-привлекательный военный сегмент.

Глава «Ростеха» Сергей Чемезов рассказал, что испытания нового гражданского самолета МС-21 будут завершены в следующем году. Тогда же в серийное производство будут запущены российские двигатели. Об этом он сообщил на встрече с Владимиром Путиным

Презентация среднемагистрального пассажирского лайнера МС-21-300, который разрабатывает корпорация «Иркут», состоялась в начале лета на иркутском авиазаводе.

«Сейчас идет, уже заканчивается первый этап, испытание двигателя ПД-14. Я надеюсь, если они пройдут успешно, в 2016-2017 году мы завершим все испытания, и в 2018-м уже запустим серийное производство», — сказал глава «Ростеха».

На опытном образце МС-21, участвовавшем в презентации, были установлены два турбовентиляторных двигателя американского производства Pratt & Whitney.

В настоящий момент инвестиции в МС-21 составили порядка 100 млрд рублей, из которых 80% — деньги государства в виде разной помощи, а 20% — собственные средства корпорации. Об этом на июньской презентации заявил глава ОАК Юрий Слюсарь.

МС-21 — это просто выкинутые на ветер бюджетные деньги, считает член комиссии при президенте РФ по вопросам развития авиации общего назначения, заслуженный пилот России Юрий Сытник.

Юрий Сытник член комиссии при президенте РФ по вопросам развития авиации общего назначения, заслуженный пилот России «МС-21 — это никому не нужный проект Погосяна. Погосяна сняли, а команда его осталась, они продолжают мутить воду и отсасывать у государства деньги, там миллиарды отсасываются. Такого типа самолет есть, он называется Ту-204СМ, доведенная машина, хорошая, довольно дешевая в производстве, отлаженная, имеет сертификаты международные и российского типа МАК. То, что они сейчас рассказывают, что какие-то новые материалы композитные, все это применялось еще 26 лет назад — в 1990 году. Ничего там нового нет, поэтому выпускать машину для России никакого смысла нет, потому что есть готовые машины, но с готовых машин нельзя отсосать денег, вот в чем беда чиновников. Двигатель ПД-14, который там стоит, самолет затяжеленный уже, крыло не получилось, как они хотели, тяги ему не хватит, значит, они повесят ПС-90А двигатель, а с ПС-90А есть самолет Ту-204СМ. Чего изобретаем, чего нового? Сколько было понтов, когда делали Superjet, заказ 100 самолетов, 200 самолетов, и все стоят у забора. Что, Европа купит самолет, когда они сами выпускают прекрасный Airbus? А Америка вместо Boeing — Superjet наш российский? Чего голову морочите? Китай свои самолеты делает, Индия летает на «Боингах», на «Эрбасах». Ну, впарят кому-то 15-20 самолетов, встанут через три года, потому что запчастей не дадут — и все».

Новый лайнер планируется выпускать в трех версиях: МС-21-200 на 150 посадочных мест, МС-21-300 — на 180 мест и МС-21-400, который вмещает 212 пассажиров.

Возможно производство и запустят в срок, но скорее всего это просто имиджевый проект, считает независимый эксперт по рынку авиаперевозок, научный сотрудник Высшей школы экономики, Института экономики транспорта и транспортной политики Андрей Крамаренко.

Андрей Крамаренко независимый эксперт по рынку авиаперевозок, научный сотрудник Высшей школы экономики, Института экономики транспорта и транспортной политики «Насчет реальности — в теории можно, но если «Ростех» очень напряжется. После того, как машина будет в эксплуатации, будут понятны издержки на поддержание летной годности. «Боинг» или «Эрбас» в состоянии посчитать расходы на ПЛГ, на новую машину по аналогам с предыдущей. «Иркут» не в состоянии это сделать, потому что ничего, кроме истребителей, никогда не делали. По большому счету МС-21 — это «черный ящик», и до эксплуатации в авиакомпаниях никто не сможет сделать правильную оценку, сколько он будет стоить в эксплуатации, и какой будет расход топлива и так далее, какая будет готовность к вылету. Денег он никогда не принесет, это моя уверенность на 145%, а в остальном это вещь, которая нужна государству, чтобы сделать, чтобы создать рабочие места, поддержать сборочные предприятия и так далее».

Первые поставки МС-21 запланированы на IV квартал 2018 года в рамках контракта с «Аэрофлотом».

aslan wrote in August 8th, 2017Нечасто на большом заводе можно посмотреть все этапы производства чего-либо за день. Если это к примеру металлургический завод, то здесь за день можно увидеть добычу руды, получение железа из нее, и рождение стальных рельс или прутьев. На производстве самолетов можно застать лишь небольшой этап сборки. Для того, чтобы увидеть как собирается самолет Airbus полностью потребуется целый месяц, потому зафиксировать стороннему человеку весь процесс довольно сложно. Однако застать небольшой момент можно.

Сегодня в я расскажу как собирают самолеты Airbus A320neo и А350.

Начнем мы экскурсию с этого цеха. Он не совсем обычный и является культурным достоянием Франции. Этот факт меня удивил, я не мог вспомнить ни одного подобного технического строения в России, к которому относились бы так бережно. Но мне объяснили, что здесь собирались первые сверхзвуковые пассажирские самолеты "Concorde", а до них "Caravelle" компании Sud Aviation, которая позже влилась в компанию Airbus. Здание сохранили и в нем до сих пор производят самолеты, однако перестраивать его или что-то изменять в его конструкции нельзя, в связи с чем возникают необычные ситуации, об одном из которых я расскажу дальше.

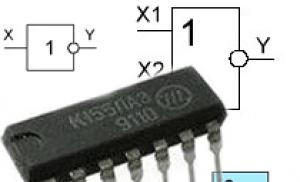

При постройке самолета обычно используют две технологии сборки - стапельную или постовую. Стапельная технология предусматривает сборку самолета полностью на одном месте, это долго, затратно и не очень эффективно. Если нужно строить сразу много бортов, то используют постовую сборку. В таком случае технологическая цепочка разбивается на узловые точки.

На этом заводе, который стоит прямо напротив аэропорта Тулуз-Бланьяк ежемесячно сдают заказчикам с десяток А330, три А380 и более трех десятков А320.

Полный производственный цикл одного A320 (от сборки первой детали до поставки самолета заказчику) составляет около года, а основные узлы самолета делают в 4-х странах: носовую и переднюю часть фюзеляжа - во французском Сен-Назаре, средние и хвостовую часть фюзеляжа - в Гамбурге, горизонтальный стабилизатор - в испанском Хетафе, вертикальный стабилизатор - в немецком Штаде, крылья - в английском Бротоне, закрылки - в Бремене.

В этом историческом цехе собирают самый успешный самолет компании - A320/A320neo, который является самым распространенным самолетом в мире. С 1988 года произведено уже более 13 100 единиц A320/A320neo, из которых более 8 000 летают на данный момент. Каждые 1,4 секунды в мире где-то садится или взлетает один A320.

Компания Airbus была образованна в конце 1960-х годов путем слияния нескольких европейских авиапроизводителей. Штаб-квартира компании находится в городе Бланьяк (пригород Тулузы, Франция), как и главные сборочные мощности. При этом у компании целых четыре сборочных площадки - в Тулузе (Франция), Гамбурге (Германия), Мобиле (Алабама, США), Тяньцзине (Китай).

На сборочное производство поступают три секции фюзеляжа, два крыла, киль и два стабилизатора. Всего из семи частей получаем готовый самолет. Двигатели, салон и еще по мелочи крепят уже в другом ангаре. Именно здесь происходит финальная сборка самолетов, начиная от соединения частей фюзеляжа и заканчивая оборудованием, электроникой и обшивкой салона.

Кстати, вы тоже можете попасть в эти цеха. На заводах компании в Тулузе и Гамбурге организованы 2-3 часовые туры стоимостью 10-15 евро. Но фотографировать вам не разрешат даже на тапок, здесь с этим строго. Нам как приглашенным блогерам сделали исключение.

На этом заводе собирают весь модельный ряд: A380, A350, A330/A330neo, A320/320neo. При этом A380, A350, A330 собирают только на этом заводе.

Крупные элементы самолетов - части фюзеляжа, крылья и стабилизаторы доставляются воздушным грузовиком Beluga. Вот таким. О ней я напишу отдельный пост.

Территория цеха разделена на зоны, каждая их которых отрисована на полу: зоны расположения так называемых станций сборки, зоны перемещения подвижной техники, зоны для перемещения людей. За красную линию человеку без доступа нельзя. Там может находиться только персонал, работающий с тем или иным самолетом.

Ячейки для вещей рабочих.

а сюда будут установлены шарклеты

На баннере установленном в цехе нарисован один из этапов сборки.

Переходим на следующую станцию. Здесь уже идет монтаж крыльев, поперечного и вертикального стабилизаторов. Крылья приходят без законцовок, механизации, шасси и двигателей. Все это будет установлено в течение нескольких следующих недель. Вертикальный стабилизатор первым красят в цвета ливреи авиакомпании, для которой собирают тот или иной борт.

Боксы с обшивкой фюзеляжа.

Еще баннер с одного из этапов сборки.

Из этого ангара самолет выходит с полностью собранным фюзеляжем, установленными крыльями, горизонтальным и вертикальным стабилизаторами, частью салона. Но покинуть ангар не так просто. Как я уже говорил выше, это исторические ангары, в которых делали "Concorde" и "Caravelle", они были ниже чем A320, потому спокойно выкатывались после постройки. Но A320 выше, здание перестраивать нельзя, потому приходится изощряться. Переднюю часть самолета поднимают на домкрате до тех пор, пока хвост не опустится до нужной отметки.

До земли остаются считанные сантиметры.

После чего самолет закатывают в соседний цех, где ставят двигатели, авионику, электронику и т.п.

Этот красный нос - носовой обтекатель, под которым располагается очень чувствительное радиолокационное оборудование, поэтому на него наносится красная пленка, предупреждающая об особом внимании. Позже, перед покраской, эту пленку просто снимут.

То самое оборудование для обтекателя.

Практически в самом конце в самолет устанавливают кресла согласно выбранной авиакомпанией компоновке салона и шагу между креслами.

Затем на самолет устанавливают двигатели и красят его в ливрею авиакомпании

Ну и конечно же устанавливают шарклеты

А теперь посмотрим как собирают самолеты A350. Для сборки одного А350 нужно 7 рейсов Белуги. Одним привозят носовую часть фюзеляжа, вторым - среднюю, затем заднюю, хвост и горизонтальные стабилизаторы, два крыла (по одному рейсу на каждое), и один рейс с различными громоздкими частями самолета

В этом цеху намного просторнее, чем в предыдущих, оно и понятно - самолет здесь больше, и места нужно много. Здесь проходит сборка по стапельному методу, самолеты не передвигают, пока не соберут полностью.

Здесь стоят модели сборочного цеха, по которым можно судить о том, как и что здесь стоит.

Ворота в цех открыты, здесь играет музыка, чтобы рабочим было не скучно.

А в это время за воротами взлетают и садятся самолеты. Кстати, каждый десятый полет в аэропорту Тулуз-Бланьяк совершается еще не переданными заказчику самолетами Airbus, здесь у компании есть своя взлетно-посадочная полоса, которую могут использовать только они.

А на этом плакате изображен новый экспериментальный А350, фюзеляж которого был сделан наполовину из композитного материала - углеволокна. Благодаря ему вес самолета существенно снизился, и не потерял в надежности.

На этом все. Надеюсь вам было интересно! Скоро будет репортаж о летающем грузовике Белуга.

Отдельное спасибо компаниям Airbus и S7 Airlines за приглашение!

Жми на кнопку, чтобы подписаться на "Как это сделано"!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected] ) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме , где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

Побывал на французском заводе в Тулузе, где собирают гиганта Airbus: «У большинства людей самолеты вызывают особенные эмоции, восхищение. В детстве ребенок задирает голову, глядя на крохотную точку в небе, оставляющую за собой белый след, в аэропорту и дети, и взрослые любят прильнуть к панорамным окнам, наблюдая за неспешным рулением самолетов по перрону, взлетом или посадкой, самолеты всегда фотографируют и подолгу на них смотрят.

Казалось бы, транспорт и транспорт, но нет. К машинам нет такого массового благоговения, к поездам нет, к кораблям тоже. А к самолетам есть. И ко всему, что с ними связано. Может быть, потому, что по земле и воде человек тоже может передвигаться (ходить и плавать), а вот в небо подняться он может только на самолете?

Я множество раз был на различных производствах - от небольших до гигантских, на никому не известных предприятиях и на заводах всемирно известных брендов, но всегда мечтал побывать там, где делают самолеты. Те самые самолеты, приводящие всех в восторг, на которых все мы летаем, которые фотографируем и которыми восхищаемся».

(Всего 56 фото)

Наконец, моя небольшая мечта реализовалась. На прошлой неделе я побывал во французской Тулузе на главных сборочных мощностях авиационного гиганта Airbus, где своими глазами увидел, как делают самолеты - мой почти еженедельный транспорт.

Если вы так же, как и я, любите самолеты и хотите своими глазами увидеть немного больше, чем привыкли видеть в аэропорту, вам нужно в городок Бланьяк близ Тулузы. Здесь располагается аэропорт с кодом TLS, являющийся одновременно и тулузским международным аэропортом, и частью огромного завода Airbus. У аэропорта и завода общая взлетно-посадочная полоса, поэтому, даже сидя в зале ожидания или бизнес-лаунже, вы вполне можете увидеть, помимо лайнеров нескольких десятков авиакомпаний, осуществляющих сюда рейсы, и очень много самолетов самого необычного вида, как, например, этот Airbus A380 катарских авиалиний, еще не имеющий ливреи и отправляющийся в свой первый пробный полет.

Вообще, попасть в сборочные цеха Airbus может каждый желающий. На заводах компании в Тулузе и Гамбурге организованы двух-трехчасовые туры стоимостью 10-15 евро. Имейте в виду, что для желающих попасть на завод обязательна предварительная резервация. Кроме того, учтите, что фотографировать во время такой экскурсии строго запрещено как на любые виды камер, так и на мобильные телефоны, за чем очень строго следят сопровождающие.

Но мы побывали на заводе Airbus не в рамках экскурсионного тура, а провели здесь целых два дня с утра до вечера и без каких-либо запретов на фотосъемку.

Airbus S.A.S. - одна из крупнейших авиастроительных компаний в мире, образованная в конце 1960-х годов путем слияния нескольких европейских авиапроизводителей. Выпускает пассажирские, грузовые и военно-транспортные самолеты под маркой Airbus. Штаб-квартира компании находится в городе Бланьяк (пригород Тулузы, Франция), как и главные сборочные мощности. При этом у компании целых четыре сборочных площадки - в Тулузе (Франция), Гамбурге (Германия), Мобиле (Алабама, США), Тяньцзине (Китай).

На заводе в Тулузе, о котором сегодня пойдет речь, собирают весь модельный ряд: A380, A350, A330/A330neo, A320/320neo. При этом A380, A350, A330 собирают только на этом заводе.

Первым делом отправимся в цеха, где делают самый коммерческий успешный самолет компании - серию A320/A320neo.

В свое время A320 стал настоящим хитом и одним из наиболее распространенных самолетов ИЗ ВСЕХ существующих в настоящее время в мире. С 1988 года произведено уже более 7600 единиц A320/A320neo.

Подсчитано, что каждые 1,4 секунды в мире где-то садится или взлетает один A320, а если выстроить все произведенные самолеты этого типа в линию, то ее длина составит 260 километров.

Полный производственный цикл одного A320 (от сборки первой детали до поставки самолета заказчику) составляет около года, а основные узлы самолета делают в четырех странах: носовую и переднюю часть фюзеляжа - во французском Сен-Назере, средние и хвостовую часть фюзеляжа - в Гамбурге, горизонтальный стабилизатор - в испанском Хетафе, вертикальный стабилизатор - в немецком Штаде, крылья - в английском Бротоне, закрылки - в Бремене.

Все эти части свозятся на одну из сборочных площадок, где происходит финальная сборка самолета, занимающая около одного месяца.

Airbus Beluga, завод Airbus, Тулуза, Франция, июль 2017 года

К месту финальной сборки в Европе (а это Тулуза и Гамбург) крупные элементы самолетов - части фюзеляжа, крылья и стабилизаторы - доставляют по воздуху, в недрах огромного транспортного самолета Airbus Beluga.

Вот так выглядит задняя часть фюзеляжа A320, только выгруженная из огромной «Белуги» около линии финальной сборки. При этом на заднем плане хорошо видно пассажирский терминал аэропорта Тулуза-Бланьяк и только что вернувшийся из технического полета A330 для китайской компании Tianjin Airlines.

Линия финальной сборки A320 в Тулузе располагается не где-нибудь, а в тех самых ангарах, в которых в свое время собирали легендарные Concorde. Вы удивитесь, но на основании этого факта ангары даже признаны историческим памятником.

С одной стороны, это круто и уникально, с другой - накладывает определенные ограничения на Airbus, так как их нельзя перестраивать, изменять и т.д. Казалось бы, что в этом такого? Чуть ниже поймете.

Входим в ангары FAL - Final Assembly Line. Именно здесь происходит финальная сборка самолетов, начиная от соединения частей фюзеляжа и заканчивая «начинкой» - оборудованием электроникой и монтажом внутреннего интерьера.

Удивительно, но этот странный зеленоватый обрубок с закрытой красной тканью задней частью не что иное, как будущий самолет.

В передней части он немного больше похож на себя привычного - угадывается и кабина пилотов, и иллюминаторы салона. Правда, еще нет ни крыльев, ни хвоста, ни двигателей, ни кресел, ни электроники.

Кстати, территория цеха сборки вся разделена на зоны, каждая из которых отрисована на полу: зоны расположения так называемых станций сборки, зоны перемещения подвижной техники, зоны для перемещения людей. За красную линию человеку без доступа нельзя. Там может находиться только персонал, работающий с тем или иным самолетом.

Установка вертикального стабилизатора. Кстати, его первым красят в цвета ливреи авиакомпании, для которой собирают тот или иной борт. Как вы понимаете, все самолеты собираются под заказ авиакомпаний согласно предварительному контракту и никогда на склад, как это бывает с автомобилями.

Боксы с комплектующими около борта самолета. Судя по всему, это элементы внутренней черновой обшивки фюзеляжа.

Из первого ангара FAL самолет входит с полностью собранным фюзеляжем, установленными крыльями, горизонтальным и вертикальным стабилизаторами, частью салона.

После этого A320 покидает первый ангар, и его перемещают в соседний, где происходит монтаж двигателей, авионики, всей электроники и вся остальная сборка до самого конца. Но здесь есть одна сложность. Как я уже говорил выше, это исторические ангары, в которых делали Concorde. Те самолеты были гораздо ниже, а вот хвост у A320 намного выше проема ангара, обычным способом его отсюда просто не выкатить. Но так как здание историческое, его нельзя перестроить или даже прорубить проем для прохода стабилизатора самолета, как это часто делается. Вот и пришлось инженерам Airbus придумать специальный домкрат, которым приподнимают переднюю часть и так выкатывают самолет из ангара, опуская заднюю часть лайнера вместе с хвостом к самой земле.

Это ответ еще на одну загадку: почему у самолетов на производстве красный нос?

Под носовым обтекателем располагается очень чувствительное радиолокационное оборудование, поэтому на нос наносится красная пленка, предупреждающая об особом внимании. Позже, перед покраской, эту пленку просто снимут.

Практически в самом конце в самолет устанавливают кресла согласно выбранной авиакомпанией компоновке салона и шагу между креслами.

Двигатель современного A320neo. Он настолько огромен, что по диаметру больше, чем салон некоторых бизнес-джетов.

От заказчика приезжает комиссия и придирчиво проверяет абсолютно все: и на предмет соответствия самолета выбранной спецификации, и на предмет функционирования всего, начиная от розеток для пассажиров, заканчивая двигателями и авионикой. Затем приемочный полет.

И все, самолет готовят к первому рейсу с кодом авиакомпании, под которым он полетит на аэродром базирования в Азии, Европе, на Ближнем Востоке или в Африке.

Недалеко от цехов A320 высятся огромные стабилизаторы в цветах лучших мировых авиакомпаний - это новейшие A350, которые начали собирать не так давно и которые только-только начинают массовое распространение по планете. Конечно же, первыми новинку получают самые крупные, самые богатые, самые известные авиакомпании.